- Polyoxymethylen

-

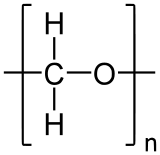

Strukturformel

Allgemeines Name Polyoxymethylen Andere Namen - Polyacetal

- Polyformaldehyd (bei kurzkettigen Molekülen)

- Polytrioxan

- Kurzzeichen: POM

CAS-Nummer 9002-81-7 Art des Polymers Thermoplast Kurzbeschreibung weißer Feststoff; teilkristallin Monomer Monomer Summenformel - -(CH2-O-)n (Homopolymer)

- -[(CH2-O)n-(CH2-CH2-O-)m] (Copolymer)

Molare Masse 30,03 g·mol−1 (Homopolymer) Eigenschaften Aggregatzustand fest Dichte 1.39–1.42 g/cm3 Schmelzpunkt 175-178 °C (Homopolymer), 163-166 °C (Copolymer) Kristallinität 75%–85% Elastizitätsmodul 2600–3100 MPa Wasseraufnahme 0,2%–0,4% bei Normalklima Bruchdehnung 40%–50% (POM-H), 27%–31% (POM-C) (Reißdehnung) Wärmeleitfähigkeit 0,31 W·m−1·K−1 (POM-C) 0,37 W·m−1·K−1 (POM-H) Thermischer Ausdehnungskoeffizient 1,1 10−4·K−1 Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. Polyoxymethylen (Kurzzeichen POM, auch Polyacetal oder Polyformaldehyd genannt) ist ein hochmolekularer thermoplastischer Kunststoff. POM wurde 1956 von der Firma DuPont bei der Polymerisation von gasförmigem Formaldehyd entdeckt. Es wird wegen seiner hohen Steifigkeit, niedrigen Reibwerte und ausgezeichneten Dimensionsstabilität und thermischen Stabilität als technischer Kunststoff, besonders für Präzisionsteile, eingesetzt.

Inhaltsverzeichnis

Eigenschaften

POM zeichnet sich durch hohe Festigkeit, Härte und Steifigkeit in einem weiten Temperaturbereich aus. Es behält seine hohe Zähigkeit bis −40 °C, weist eine hohe Abriebfestigkeit, einen niedrigen Reibungskoeffizient, hohe Wärmeformbeständigkeit, gute elektrische und dielektrische Eigenschaften, sowie eine geringe Wasseraufnahme auf. Die Eigenfarbe ist wegen der hohen Kristallinität opak weiß, aber das Material ist in allen Farben gedeckt einfärbbar. POM hat eine Dichte von ρ = 1,410..1,420 g/cm3.[1]

Bei hohen Verarbeitungstemperaturen über 220 °C oder beim Verbrennen beginnt POM sich thermisch zu zersetzen. Es bildet sich u. a. wieder freier Formaldehyd, welcher einen erkennbaren, reizenden Geruch entwickelt. Dies ist nicht nur negativ zu sehen; im Vergleich zu anderen technischen Kunststoffen ist dadurch sehr leicht erkennbar, wenn das Material falsch verarbeitet wird. Aufgrund von Anforderungen aus der Automobilindustrie, die Emissionen innerhalb eines Fahrzeuges zu senken, entwickeln POM-Hersteller emissionsarme (sog. formaldehydreduzierte) Typen.

Herstellung

Man unterscheidet zwischen dem Homo- und Copolymer, welche nach unterschiedlichen Verfahren hergestellt werden.

Homopolymer

Chemisch hat das (Homo)Polymer die Struktur –(CH2–O–)n und unterscheidet sich im Wesentlichen durch den Polymerisationsgrad von Paraformaldehyd. Das Homopolymer wird auch als POM-H bezeichnet. Zur Stabilisierung, um bei Säureeinfluss oder thermischer Belastung die Depolymerisation zu verhindern, werden die Endgruppen durch Veretherung oder Veresterung verschlossen. Das Homopolymer wird meist durch direkte Polymerisation von Formaldehyd erhalten. Ein typisches Homopolymer ist beispielsweise Delrin (DuPont). Polyoxymethylen kann auch durch kationische oder übergangsmetallzentrierte kationische Polymerisation von Trioxan (–CH2–O–)3 erhalten werden.

Copolymer

Eine andere Möglichkeit zur Stabilisierung gegenüber Säureeinfluss und thermischer Belastung ist die Herstellung von Copolymeren, POM-C mit der Struktur -[(CH2-O)n-(CH2-CH2-O-)m], welches durch Copolymerisation von Trioxan mit 1,4-Dioxan erhalten wird. Hier werden zur Stabilisierung die instabilen Endgruppen durch Hydrolyse zu Formaldehyd abgebaut. Typische Copolymere sind beispielsweise Hostaform (Ticona/Celanese) und Ultraform (BASF).

Beide Formen lassen sich anhand des Schmelzpunktes unterscheiden. Das Homopolymer schmilzt bei 178 °C, das Copolymer bei 166 °C.

Verarbeitung

Keck-Clips aus POM[2]

Keck-Clips aus POM[2]

Die Weiterverarbeitung kann sowohl über Spritzguss bei 195 bis 225 °C (POM-H) bzw. 180 bis 230 °C (POM-C) als auch Extrusion erfolgen. Auch durch Hohlkörperblasen kann das Material verarbeitet werden, ebenfalls ist eine spanende Verarbeitung möglich.

Verkleben

POM gehört zu den Kunststoffen mit niedriger Oberflächenenergie und ist ohne spezielle Oberflächenbehandlung nur bedingt klebbar. Durch Oxidation oder Beizen der Oberfläche lässt sich die Haftung von Klebstoffen verbessern.

Oxidation kann durch das Beflammen mit einer sauerstoffübersättigten Flamme erzielt werden (Bunsenbrenner). Dazu wird die Flamme in geringem Abstand schnell über die Oberfläche geführt. Für besonders haltbare Klebungen müssen die Klebeflächen mit 85%iger Phosphorsäure ca. 10 Sekunden lang bei 50 °C gebeizt und anschließend mit destilliertem Wasser abgespült werden. Die gebeizte Oberfläche kann dann z. B. mit einem 2-Komponenten-Kleber verklebt werden.

Verwendung

- Maschinenbau: Zahnräder, Gleit- und Führungselemente, Gehäuseteile, Federelemente, Ketten, Schrauben, Muttern, Lüfterräder, Pumpenteile, Ventilkörper.

- Elektrotechnik: Isolatoren, Spulenkörper, Steckverbinder, Teile für elektronische Geräte, z. B. Fernseher, Telefone etc.

- Fahrzeugbau: Lenkstock (u. a. Schalthebel für Licht, Blinker), Fensterheber, Türschlosssysteme, Gelenkschalen.

- Modellbau: Dünnwandige, höher beanspruchte Teile bei Modellbahnen, wie Drehgestelle und Griffstangen. POM bricht bei Belastung weniger leicht als ABS, ist jedoch in hellen Farben transluzent und nicht lackierbar.

- Medizin: Insulinpen

- Möbelbau: Beschläge, Schlösser, Griffe, Scharniere oder auch Gardinenrollen.

- Bauwesen: Konstruktiver Glasbau – Hülsen für Punkthalter

- Verpackung: Aerosoldosen, Fahrzeugtanks, Gasampullen.

- Sport: Paintballzubehör, insbesondere Bolzen.

- Bekleidung: Reißverschlüsse.

- Musik: Plektren (siehe Tortex), seit neuestem auch für Blasinstrumente, insbesondere "irische" Querflöten und Tin Whistles. Vollwertiges Ersatzmaterial für Rabenfederkiele im Cembalobau.

- Gastronomie: in Kaffee-Vollautomaten wird dieses Material für die Brühgruppe verwendet.

Die Verwendung von POM zur Herstellung von Bedarfsgegenständen, die in Kontakt mit Lebensmitteln kommen, ist im Lebensmittel-, Bedarfsgegenstände- und Futtermittelgesetzbuch geregelt. Verwendet werden darf nur POM mit einem Schmelzindex von maximal 50 g/10 min (MFI 190/2,16). Zudem sind die maximal zulässigen Anteile von Katalysatoren und anderen für die Herstellung und Verarbeitung notwendigen Stoffen geregelt. Für die Aufbewahrung und Verpackung von sauren Füllgütern mit einem pH-Wert unter 2,5 ist POM nicht geeignet.[3]

Handelsnamen & Marktanteile

Marktführer auf dem ca. 800.000 t großen POM-Markt sind derzeit:

- Ticona/Celanese Hostaform, Kematal, Celcon (ca. 25 %),

- DuPont Delrin (ca. 20 %),

- Polyplastics Duracon (ca. 15 %),

- Korea Engineering Plastics Kepital (ca. 12 %),

- Mitsubishi Iupital (ca. 7 %) und

- BASF Ultraform (ca. 5 %).

weitere nennenswerte Produzenten (unter 3%):

nennenswerte Compoundeure (unter 1%):

Einzelnachweise

- ↑ Tabellenbuch Metall, 42. Aufl., S. 167.

- ↑ Beschreibung bei Duran-Gruppe.

- ↑ Kunststoffe im Lebensmittelverkehr Carl Heymanns Verlag KG, XXXIII. Acetalharze, Stand 1. Juni 2007.

Wikimedia Foundation.