- Zement (Baustoff)

-

Zement (lat. caementum „Bruchstein“, „Baustein“) ist ein hydraulisches Bindemittel für die Baustoffe Mörtel und Beton.

Inhaltsverzeichnis

Grundlagen

Es ist ein anorganischer, nichtmetallischer, feingemahlener Stoff, der nach dem Anrühren mit Wasser infolge chemischer Reaktionen mit dem Anmachwasser selbständig erstarrt und erhärtet; er bleibt nach dem Erhärten auch unter Wasser fest und raumbeständig.

Chemisch betrachtet ist Zement hauptsächlich kieselsaures Calcium mit Anteilen an Aluminium und Eisen, das als kompliziertes Stoffgemisch vorliegt. Im Allgemeinen enthält er auch Anteile an Sulfaten.

Portlandzement ist ein meist graues Pulver, welches in großindustriellen Prozessen aus den Rohmaterialien Kalkstein, Ton, Sand und Eisenerz hergestellt wird. Wichtigstes Anwendungsgebiet ist die Herstellung von Mörtel und Beton, also das Verbinden natürlicher oder künstlicher Zuschläge zu einem festen Baustoff, der üblichen Umwelteinwirkungen gegenüber dauerhaft ist. Aufgrund der hohen Festigkeit und Dauerhaftigkeit von Beton ist Zement weltweit eines der wichtigsten Bindemittel.

Daneben dient Weißzement beziehungsweise Dyckerhoff-Weiß als Pigment.

Bezeichnung und Geschichte

Ursprünge: Caementum als Zuschlag

Die heutige Bezeichnung „Zement“ geht auf die Römer zurück, die ein betonartiges Mauerwerk aus Bruchsteinen mit gebranntem Kalk als Bindemittel Opus Caementitium nannten und bereits 118 bis 125 n. Chr. beim Bau des Pantheon in Rom einsetzten. Später wurden mit cementum, cimentum, cäment und cement Zusatzstoffe wie vulkanische Asche und Ziegelmehl bezeichnet (Puzzolan, Traß), die man dem gebrannten Kalk zusetzte, um ein hydraulisches Bindemittel (Hydraulkalk, Wasserkalk) zu erhalten. Die Bedeutung des Tongehalts für die hydraulischen Eigenschaften des Zements (Romanzement) wurde von dem Engländer John Smeaton (1724-1792) entdeckt. Seit damals steht „Zement“ nicht mehr für den Zuschlagstoff, sondern das Bindemittel.

Portlandzement

Als eigentlicher Erfinder des Portlandzements gilt der Engländer Joseph Aspdin (1778-1855). 1824 erhielt er das Patent An Improvement in the Mode of Producing an Artificial Stone, wo er den Ausdruck ‚Portland cement‘ benutzte. Dieser war noch kein Zement im heutigen Sinne, sondern künstlicher Romanzement: Die Bedeutung des Sinterns hat anscheinend als erster Isaac Charles Johnson (1811-1911) im Jahr 1844 erkannt, und mit seinem verbesserten Verfahren den „echten“, überbrannten Portlandzement in das Baugewerbe eingeführt, wo er aufgrund seiner überlegenen Härte den Romanzement schnell verdrängte.[1]

1838 wurde von dem Ulmer Apotheker Dr. Ernst Gustav Leube und seinen Brüdern in Ulm das erste deutsche Zementwerk gegründet. Der erste deutsche Portlandzement nach englischem Vorbild wurde 1850 in Buxtehude hergestellt. Die Grundlage für die Herstellung des Portlandzements in Deutschland hat Hermann Bleibtreu (1824-1881) geschaffen, der auch zwei Zementwerke in Züllchow bei Stettin (1855) und in Oberkassel bei Bonn errichtete. Entscheidenden Einfluss auf die weitere Entwicklung hatte Wilhelm Michaelis (1840-1911). In seinem 1868 erschienenen Buch mit dem Titel Die hydraulischen Mörtel machte er als erster genaue Angaben über die günstigste Zusammensetzung des Rohstoffgemischs.

Herstellungsprozess

Zement wird heute in modernen Zementwerken in einem kontinuierlichen Prozess aus überwiegend natürlichen Rohstoffen nach dem im folgenden beschriebenen Trockenverfahren hergestellt. Dabei erreichen die Anlagen eine Leistung von 3.000 bis 10.000 Tonnen Klinker pro Tag. Vorgänger des Trockenverfahrens waren Nass- und Halbnassverfahren, bei denen die Rohstoffe im nassen Zustand vermahlen und gemischt wurden. Wegen des hohen Energieaufwands beim anschließenden Trocknen sind diese Verfahren heute jedoch in der Regel nicht mehr konkurrenzfähig.

Die Rohstoffe (in der Regel Kalkstein, Ton, Sand und Eisenerz) werden in Steinbrüchen abgebaut, in Brechern vorzerkleinert und in das Zementwerk befördert. In einer Rohmühle werden alle Rohmaterialien zusammen vermahlen und gleichzeitig getrocknet. Das dabei entstehende Rohmehl wird dann in einem Drehrohrofen bei Temperaturen von ca. 1.450 °C zu sogenanntem Klinker gebrannt, welcher dann in einem Kühler auf eine Temperatur von unter 200 °C heruntergekühlt wird. Die entstehenden graubraunen Granalien werden anschließend in einer Kugelmühle zusammen mit Gips oder Anhydrit zum fertigen Produkt, dem Zement, vermahlen. Diese Zementsorte nannte der Engländer Joseph Aspdin in seinem Patent von 1824 Portland-Cement. Die Bezeichnung lehnte sich an den Portland-Stein an, einen Kalkstein, der auf der Halbinsel Portland an der englischen Kanalküste als Werkstein abgebaut wurde und den aus Portlandzement gefertigten Kunstprodukten farblich ähnlich war.

Durch die Zumahlung von unterschiedlichen Zusatzstoffen wie Hüttensand, Puzzolan, Flugasche und Kalkstein können Zemente mit verschiedenen chemischen und physikalischen Eigenschaften hergestellt werden.

Eigenschaften

Hydraulische Eigenschaften beim Abbinden

Zement ist, im Gegensatz zu (Luft-)Kalkmörtel, ein hydraulisches Bindemittel. Als hydraulisch werden Stoffe angesehen, die sowohl an der Luft als auch unter Wasser erhärten und auch beständig sind. Diese Eigenschaften erfüllt Zement. Er erhärtet nicht wie Luftkalk unter Aufnahme von Kohlenstoffdioxid aus der Luft, sondern reagiert mit Wasser unter Bildung unlöslicher, stabiler Verbindungen. Diese Verbindungen, die Calciumsilikathydrate, bilden feine nadelförmige Kristalle aus, welche sich untereinander verzahnen und so zur hohen Festigkeit eines Zementmörtels oder Betons führen. Diese Eigenschaften machen Zement zu einem Bindemittel, das den hohen Anforderungen im Baubereich entspricht.

Zusammensetzung und Kenngrößen

Festigkeitsklassen und Kennfarben nach DIN 1164 Festigkeits-

klasseDruckfestigkeit

[N/mm²]Kennfarbe nach

2 Tagennach

28 TagenSack Sack-

aufdruck32,5 - ≥32,5 hellbraun schwarz 32,5 R ≥10 ≥32,5 hellbraun rot 42,5 ≥10 ≥42,5 grün schwarz 42,5 R ≥20 ≥42,5 grün rot 52,5 ≥20 ≥52,5 rot schwarz 52,5 R ≥30 ≥52,5 rot weiß Portlandzement, hergestellt durch die Vermahlung von Klinker und Gips bzw. Anhydrit, besteht chemisch gesehen aus circa 58 bis 66 % Calciumoxid (CaO), 18 bis 26 % Siliziumdioxid (SiO2), 4 bis 10 % Aluminiumoxid (Al2O3) und 2 bis 5 % Eisenoxid (Fe2O3). Nach dem Kalzinieren des Kalks (CaCO3) zu Calciumoxid, bei dem CO2 freigesetzt wird, bilden sich beim Brennprozess im Drehrohrofen aus diesen Hauptbestandteilen Mineralien, die für die besonderen Eigenschaften von Zement von entscheidender Bedeutung sind. Die wichtigsten dieser Verbindungen sind das Tricalciumsilikat, C3S (3 CaO × SiO2), das Dicalciumsilikat, C2S (2 CaO × SiO2), das Tricalciumaluminat, C3A (3 CaO × Al2O3) und das Tetracalciumaluminatferrit, C4AF (4 CaO × Al2O3 × Fe2O3).

Außer der chemischen und mineralogischen Zusammensetzung ist auch die Feinheit eines Zementes ausschlaggebend für seine Eigenschaften. Grundsätzlich kann gesagt werden, dass ein Zement der feiner ist, auch eine höhere Festigkeit entwickelt. Die spezifische Oberfläche (auch als Blaine bezeichnet) dient als Maß für die Feinheit und liegt normalerweise zwischen 2.500 und 5.000 cm²/g. Die in Europa gültige Norm für Zemente, die EN 197, unterscheidet zwischen drei verschiedenen Festigkeitsklassen (32,5, 42,5 und 52,5 MPa bzw. N/mm²), welche wiederum in langsam- und schnellerhärtende (r = rapid) Zemente unterteilt ist, und fünf verschiedene Arten (CEM I = Portlandzement, CEM II = Portlandkompositzement, CEM III = Hochofenzement, CEM IV = Puzzolanzement, CEM V = Kompositzement).

Um Verwechslungen insbesondere auf der Baustelle vorzubeugen, sind den Zementen in Deutschland Kennfarben beim Papier der Zementsäcke und dem Aufdruck zugeordnet.

Die Qualität und Zusammensetzung eines Zementes wird heute ständig im Labor überwacht. Dazu werden in regelmäßigen Abständen automatisch Proben aus der laufenden Produktion entnommen und mit modernen Analysenmethoden hinsichtlich ihrer Eigenschaften untersucht. Dadurch wird gewährleistet, dass auch bei schwankenden Rohstoffeigenschaften ein durchgängig konstantes Produkt hergestellt werden kann.

Hydratation und Festigkeitsentwicklung

Das Erstarren und Erhärten des Zements beruht auf der Bildung wasserhaltiger Verbindungen, die bei der Reaktion zwischen den Zementbestandteilen und dem Anmachwasser entstehen. Im Allgemeinen reagiert der Zement in einem verhältnismäßig wasserarmen, plastischen Gemisch mit Wasserzementwerten zwischen etwa 0,3 und 0,6. Die Reaktion wird als Hydratation, die Reaktionsprodukte werden als Hydrate oder Hydratphasen bezeichnet. Eine Folge der unmittelbar einsetzenden Reaktionen ist ein Ansteifen des Zementleims, das anfangs noch sehr gering ist, sich aber mit der Zeit verstärkt. Erreicht das Ansteifen des Zementleims ein bestimmtes Maß, so spricht man vom Beginn des Erstarrens. Die zeitlich anschließende weitere Verfestigung des Zementleims gilt als Erstarren, die danach fortschreitende Verfestigung wird Erhärten genannt.

Ursache des Ansteifens, Erstarrens und Erhärtens ist die Bildung eines mehr oder weniger starren Gefüges aus Hydratationsprodukten, das den wassergefüllten Zwischenraum zwischen den Feststoffpartikeln des Zementleims, Mörtels oder Betons ausfüllt. Der zeitliche Verlauf, nicht jedoch die Art der Hydratationsprodukte, hängt daher in sehr starkem Maß von der Größe des Zwischenraums ab, d. h. vom Wasserzementwert. Die festigkeitsbildenden Hydratationsprodukte sind bei den silicatischen Zementen in erster Linie Calciumsilicathydrate und beim Tonerdezement Calciumaluminathydrate. Weitere Hydratationsprodukte sind Calciumhydroxid, Calciumferrithydrate, sulfathaltige Hydrate und verwandte Verbindungen, Hydrogranat und Gehlenithydrat. Silicatische Zemente bestehen zu über 70 M.-% aus Calciumsilicaten oder silicatischen Bestandteilen. Daher kommt der Hydratation dieser Verbindungen und den Eigenschaften der dabei entstehenden Calciumsilicathydrate besondere Bedeutung zu. Da die Calciumsilicathydrate CaO-ärmer als die Calciumsilicate des Zementklinkers sind, bildet sich bei der Hydratation des Portlandzements außerdem Calciumhydroxid. Alle Zemente enthalten als wesentliche Bestandteile auch Aluminium- und Eisenoxide sowie Sulfate, daher bilden sich auch Calciumaluminathydrate, Calciumferrithydrate und sulfathaltige Verbindungen sowie auch komplexere Hydratationsprodukte. Der pH-Wert der Porenlösung nimmt vergleichsweise hohe Werte an und ist für die meisten Hydratationsreaktionen von besonderer Bedeutung.

Kurz nach dem Kontakt mit Wasser setzt eine kurze, intensive Hydratation ein (Prä-Induktionsperiode), Calciumsulfate gehen teilweise und Alkalisulfate nahezu vollständig in Lösung. Aus der Reaktion von Calcium- und Sulfationen mit Tricalciumaluminat bilden sich auf den Oberflächen der Klinkerpartikel kurze, hexagonal säulenförmige Ettringitkristalle. Daneben kommt es, ausgehend vom Tricalciumsilicat, zur Bildung von ersten Calciumsilicathydraten (CSH) in kolloidaler Form. Durch die Bildung einer dünnen Lage von Hydratationsprodukten auf den Klinkerpartikeln verebbt diese erste Hydratationsperiode, und die Ruheperiode oder Induktionsperiode, während der praktisch keine weitere Hydratation stattfindet, beginnt. Die ersten Hydratationsprodukte sind noch zu klein, um den Raum zwischen den Zementpartikeln zu überbrücken und ein festes Gefüge aufzubauen. Damit bleiben die Zementpartikel noch gegeneinander beweglich, das bedeutet die Konsistenz des Zementleims ist nur wenig steifer geworden. Das Erstarren des Zementleims beginnt nach etwa ein bis drei Stunden, wenn sich erste, noch sehr feine Calciumsilicathydratkristalle auf den Klinkerpartikeln bilden. Nach Abschluss der Ruheperiode setzt erneut eine intensive Hydratation der Klinkerphasen ein. Diese dritte Periode (Beschleunigungsperiode) beginnt nach etwa vier Stunden und endet nach 12 bis 24 Stunden. Dabei baut sich ein Grundgefüge auf, bestehend aus CSH-Faserbüscheln bzw. CSH-Blattstrukturen, plattigem Calciumhydroxid und in die Länge wachsenden Ettringitkristallen. Durch die größeren Kristalle werden die Räume zwischen den Zementpartikeln überbrückt. Im weiteren Hydratationsverlauf nimmt die Verfestigung stetig zu, jedoch mit reduzierter Hydratationsrate. Das Gefüge verdichtet sich dabei und die Poren werden zunehmend ausgefüllt. Die chemischen Reaktionen der Klinkerphasen mit dem Anmachwasser lassen sich vereinfacht wie folgt darstellen:

C3S: 2 (3CaO.SiO2) + 6 H2O → 3CaO.2SiO2.3H2O + 3 Ca(OH)2

C2S: 2 (2CaO.SiO2) + 4 H2O → 3CaO.2SiO2.3H2O + Ca(OH)2

C3A: 3CaO.Al2O3 + 12 H2O + Ca(OH)2 → 4CaO.Al2O3.13H2O

C4AF: 4CaO.Al2O3.Fe2O3 + 13 H2O → 4CaO.Al2O3.Fe2O3.13H2O

Die Hydratationsprodukte bilden sich nicht gleichzeitig, sondern entsprechend ihrer Reaktionsfähigkeit mit unterschiedlicher Geschwindigkeit und nach unterschiedlicher Dauer. Der Übergang von Erstarren zum Erhärten erfolgt „fließend“.

Spezialzemente

Die hohen Anforderungen der Bauindustrie an den Baustoff Beton - und somit auch an das Bindemittel Zement - machen es notwendig, Zemente mit speziellen chemischen und physikalischen Eigenschaften herzustellen. Dies geschieht durch die Zumahlung verschiedener Stoffe wie Hüttensanden, Puzzolan, Flugasche oder Kalkstein in unterschiedlich großen Mengen. Diese Zemente mit besonderen Eigenschaften beeinflussen die Hydratationsgeschwindigkeit (Zement mit niedriger Hydratationswärme (LH)), die Beständigkeit gegen chemische Stoffe (Zement mit hohem Sulfatwiderstand (HS)) oder Zement mit niedrigem wirksamen Alkaligehalt (NA)) oder auch die Verarbeitbarkeit und Festigkeit des Zementes.

Außer normalen grauen Zementen gibt es auch Weißzemente. Diese werden aus sehr eisenarmen Rohstoffen hergestellt (Fe2O3-Gehalt < 0,1 %) und hauptsächlich für Terrazzo, Sichtbeton und Putz eingesetzt. Weißzement eignet sich nicht nur für hellfarbige Zubereitungen, sondern lässt sich mit Farbpigmenten leichter einfärben als gewöhnlicher grauer Portlandzement. Dies macht man sich insbesondere bei der Herstellung farbiger Terrazzoplatten zunutze.

Thurament ist ein spezieller Zement aus Hochofenschlacke bzw. Hüttensand mit einem Anteil Gips, der in Thüringen hergestellt wird.

Spritzzement - Spritzbindemittel

Umweltfreundliche Spritzzemente oder Spritzbindemittel sind schnell erstarrende, umweltverträgliche Bindemittel, die keine Zugabe von Erstarrungsbeschleunigern bei der Herstellung von Spritzbeton erfordern und die rasche Festigkeitsentwicklung des Spritzbetons gewährleisten. Das Prinzip der Spritzzemente bzw. Spritzbindemittel besteht im Wesentlichen darin, dass bei der Herstellung auf die Zumahlung von Rohgips zum Klinker zur Abbindezeitverzögerung verzichtet wird. Die Idee, solche Bindemittel zur Herstellung von Spritzbeton einzusetzen, hatte im Jahre 1983 Robert Keller aus Vils in Tirol. Er führte vergleichende Laborversuche mit Spritzzement einerseits und Zement mit Beschleuniger andererseits durch. In den darauf folgenden Praxisversuchen wurde das Bindemittel optimiert und weiterentwickelt. Auch Forschungsinstitute haben sich mit beschleunigerfreien Spritzzementen bzw. Spritzbindemitteln befasst. Diese Bindemittel wurden bereits auch im Tunnelbau in Österreich und Deutschland eingesetzt.

Umweltschutzaspekte

Bis in die 1960er Jahre galten Zementwerke als „Dreckschleudern“, die eine große Menge an Staub und Abgasen in die Umwelt leiteten. Heute hat sich dieses Bild zugunsten der Umwelt verbessert. Durch modernere Filteranlagen ist die Staubemission drastisch gesenkt worden. Ebenso sind durch die Weiterentwicklung der Drehrohröfen und der Feuerungstechnologie der Energieverbrauch und der Ausstoß von schädlichen Abgasen wie Schwefeldioxid (SO2), Kohlenstoffdioxid (CO2) und Stickoxiden (NOx) gesenkt worden. Letztere werden durch sogenannte SNCR-Verfahren aus den Abgasen entfernt. Besonderes Augenmerk wird auf die Emission von flüchtigen Spurenelementen, wie Quecksilber, Cadmium oder Thallium gelegt, während alle schwer- und nicht flüchtigen Spurenelemente durch den frisch entsäuerten Kalkstein adsorptiv gebunden werden (Prinzip der Trockensorption). Zur Einsparung fossiler Brennstoffe wie Kohle, Erdgas und Erdöl werden zum Teil sogenannte Sekundär- oder Ersatzbrennstoffe eingesetzt. Diese alternativen flüssigen und festen Brennstoffe wie Altöl oder Lösemittel, wie auch aufbereiteter Haus- und Gewerbemüll, Autoreifen, Tiermehl, Altholz oder andere Biomassen werden im Drehrohrofen aufgrund der oxidierenden Bedingungen und extrem hoher Temperaturen (Flammentemperatur > 2.000 °C) ohne die Entstehung zusätzlicher schädlicher Abgase verbrannt. Die Emissionen unterliegen den Standards der EU-Mit-Verbrennungsrichtline 76/2000EC, über deren Einhaltung die genehmigenden Behörden elektronisch wachen. In der Schweiz beträgt der Anteil dieser alternativen Brennstoffe mehr als 50 %. In ganz Westeuropa ist man ebenfalls bestrebt, den Anteil sogenannter Sekundärbrennstoffe im Zementwerk bis in die Größenordnung von ca. 70 % zu bringen. Dabei wird diese Entsorgungsmöglichkeit durch die Mitverbrennung auch von Schwellenländern als probates Mittel genutzt, kostengünstig fehlende Entsorgungsinfrastrukturen zu entwickeln und eine nachhaltige landeseigene Entsorgung unter hohen Umweltschutzstandards zu gewährleisten. Seit über 30 Jahren werden ganze PKW- und LKW-Altreifen (ohne voriges Schreddern) im Ofeneinlauf des Drehrohrofens thermisch und - wegen der Eisenkarkasse- stofflich genutzt. Eine befürchtete Emission von Dioxinen oder Furanen konnte bis heute wissenschaftlich nicht belegt werden, da der hohe basische Calciumanteil, die Abgasatmosphäre sowie die dafür ungünstigen Temperaturbedingungen im geschlossenen System die sog. De-Novo-Synthese verhindern.

Da ein Großteil der heute produzierten Zemente sogenannte Kompositzemente sind, in denen Klinker durch andere Zumahlstoffe zu gewissen Anteilen ersetzt ist, werden natürliche Rohstoffe geschont. Außerdem handelt es sich bei diesen Zumahlstoffen, beispielsweise beim Hüttensand und der Flugasche, um Rest- und Abfallstoffe aus anderen Industriezweigen. Auch die Wärmeenergiebilanz hat sich durch die intensive Nutzung von Abwärme aus dem Drehrohrofen, beispielsweise zur Mahltrocknung und zum Vorwärmen des Rohmehls, enorm verbessert. Umweltschutzrichtlinien und die damit verbundenen gesetzlichen Emissionsgrenzwerte haben dazu geführt, dass moderne Zementwerke diese Faktoren zunehmend beachten.

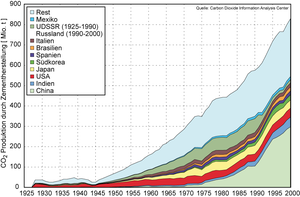

Ein sich mit zunehmendem Treibhauseffekt verschärfendes Problem ist allerdings der hohe Ausstoß von Kohlendioxid. Weltweit werden jährlich 1,4 Milliarden Tonnen Zement hergestellt, der im Mittel etwa 60 % CaO enthält. Damit ergibt sich selbst bei optimaler Prozessführung ein Ausstoß von mindestens einer Milliarde Tonne CO2 oder 4 % des jährlichen CO2-Ausstoßes.

In Zementen enthaltene lösliche Chromate können eine Allergie, die so genannte Maurerkrätze auslösen, wobei der hohe basische pH-Wert der wässrigen Lösung ihr Übriges beiträgt.

Wirtschaftliche Aspekte

Verbraucher

Den größten Bedarf an Zement hat die Volksrepublik China. Dort werden ungefähr 45 % der weltweiten Produktion verbaut.

Volkswirtschaftlich ist der Jahres-Zementverbrauch pro Kopf der Bevölkerung eine interessante Kenngröße. In Ländern wie Indonesien werden nur ca. 15 bis 20 kg pro Einwohner jährlich benötigt; in Ländern wie Singapur oder den arabischen Ländern kann der Verbrauch mehr als 2.000 kg pro Einwohner im Jahr betragen. Der Verbrauch in Deutschland hat Werte um etwa 350 kg pro Einwohner und Jahr. Der Jahresverbrauch an Zement ist so eine wichtige Kenngröße zur Intensität der Bautätigkeit in einer Region.

Produzenten

Die größten Zementhersteller weltweit (2003) Rang Land Produktion

(in Mio. t)Rang Land Produktion

(in Mio. t)1 VR China 813,190 11 Brasilien 34,032 2 Indien 115,932 12 Deutschland 33,409 3 USA 94,329 13 Thailand 32,628 4 Japan 68,520 14 Indonesien 28,956 5 Südkorea 60,720 15 Ägypten 28,740 6 Italien 43,920 16 Saudi-Arabien 23,000 7 Russland 42,204 17 Vietnam 22,600 8 Spanien 42,000 18 Frankreich 20,000 9 Türkei 35,076 19 Taiwan 18,474 10 Mexiko 34,176 20 Malaysia 17,160 - Quelle: Fischer-Weltalmanach 2007

- Für eine ausführlichere Liste der Produktionsländer siehe Liste der größten Zementhersteller.

Literatur

- Friedrich W. Locher: Zement : Grundlagen der Herstellung und Verwendung, Verlag Bau + Technik GmbH, Düsseldorf 2000, ISBN 3-7640-0400-2

- Verein Deutscher Zementwerke: Zement-Taschenbuch 2002, 50. Ausgabe, Verlag Bau + Technik GmbH, Düsseldorf 2002, ISBN 3-7640-0427-4

Fußnoten und Einzelnachweise

- ↑ Florian Riepl: Die wirtschaftliche und technologische Entwicklung der Zementindustrie unter besonderer Berücksichtigung der Verdienste von Hans Hauenschild. Wien Juni 2008, Die Geschichte der Zemententwicklung von den frühen Anfängen bis zur Erfindung des Portlandzements – 3.6 Die Entwicklung des Portlandzements, S. 23ff (pdf, othes.univie.ac.at ; Diplomarbeit).

Weblinks

- Zemente und ihre Herstellung

- Initiative für Nachhaltigkeit in der deutschen Zementindustrie

- Virtuelle Zementfabrik

- Deutsches Zementmuseum in Hemmoor an der Oste

Verbände

Wikimedia Foundation.