- Kevlar

-

Aramide ist die Bezeichnung für aromatische Polyamide. Diese polymeren Kunststoffe besitzen strukturelle Ähnlichkeit mit Proteinen.

Inhaltsverzeichnis

Übersicht

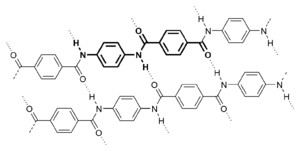

Zwei para-Aramidpolymere mit Wasserstoffbrückenbindungen

Zwei para-Aramidpolymere mit WasserstoffbrückenbindungenAls Aramide oder aromatische Polyamide (Polyaramide) werden nicht Polyamide mit aromatischen Gruppen in der Hauptkette per se bezeichnet, sondern nach einer Definition der US-amerikanischen Federal Trade Commission nur solche langkettigen synthetischen Polyamide, bei denen mindestens 85 % der Amidgruppen direkt an zwei aromatische Ringe gebunden sind.

Aramid wird als Folie, meist jedoch als Faser hergestellt. Aramidfasern sind goldgelbe organische Kunstfasern. Die Fasern wurden 1965 von Stephanie Louise Kwolek bei DuPont entwickelt und unter dem Markennamen Kevlar™ zur Marktreife gebracht.

Die Fasern zeichnen sich durch sehr hohe Festigkeit, hohe Schlagzähigkeit, hohe Bruchdehnung, gute Schwingungsdämpfung sowie Beständigkeit gegenüber Säuren und Laugen aus. Sie sind darüber hinaus sehr hitze- und feuerbeständig. Aramidfasern schmelzen bei hohen Temperaturen nicht, sondern beginnen ab etwa 400 °C zu verkohlen. Bekannte Markennamen für Aramidfasern sind Nomex und Kevlar von DuPont, oder Teijinconex, Twaron und Technora von Teijin.

Man unterscheidet zwischen meta-Aramiden (Teijinconex und Nomex), para-Aramiden (Twaron, Kevlar) und para-Aramide-copolymeren (Technora). Para-Aramide heißen mit vollständigem Namen auch Poly(p-phenyleneterephthalamide) und werden zum Teil mit der Abkürzung PPTA bezeichnet.

Para-Aramid-Herstellungsprozess

Die Verarbeitung zu Fasern kann nur aus Lösungen erfolgen, da der Schmelzpunkt meist weit über dem thermischen Zersetzungspunkt liegt. Eine hohe Polymerkonzentration im Spinnbad ist vorteilhaft für die Fadenherstellung und kann zu hohen Orientierungen führen. Ein gutes Lösungsmittel für Aramide in hoher Konzentration und damit anisotropem Charakter ist konzentrierte Schwefelsäure. Der Weg des Direktspinnens aus der Polymerlösung hat sich nicht als praktikabel erwiesen, ökonomischer sind Polymere vom Typ para-orientierter, aromatischer Dicarbonsäuren und Diamine. Die Faserherstellung über Polymerisation und der Gebrauch von Schwefelsäure als Lösungsmittel wird im Bild gezeigt.

Bei der Polymerisation dieser Aramide wird meist von einem aromatischen Dicarbonsäurehalogenid ausgegangen, so z. B. von Paraphenylendiamin (PPD) und Terepthaloyldichlorid (TDC). Das Polymer wird durch Reaktion beider Monomere in einem Lösungsmittel gebildet. Als Lösungsmittel kommt Hexamethylphosphorsäuretriamid in Frage, das jedoch wegen vermuteter karzinogener Wirkungen ungeeignet erscheint. Der Einsatz dieses Lösungsmittels kann jedoch vermieden werden, wenn die Polymerisation in einer Aufschlämmung von Calciumchlorid CaCl2 im Überschuss in dem Lösungsmittel N-Methylpyrrolidon durchgeführt wird. Der Spinnprozess ist der übliche klassische Nassspinnprozess. Die Verwendung eines Luftspalts zwischen Spinndüsen und Spinnbad, wie es u. a. vom Acryl-Spinnen her bekannt ist, hat Vorteile. Nach dem Trocknen hat das Garn eine hohe Festigkeit und einen hohen Modul. In einer zweiten Prozessstufe kann das Garn bei Temperaturen von 300–400 °C verstreckt werden. Dies führt zu einem noch höheren Modul bei gleicher Festigkeit und geringerer Dehnung. Dieser Aramid-Fasertyp wird in unterschiedlichsten Anwendungen eingesetzt.

Anwendungen

Die bekanntesten Anwendungen für para-Aramidfasern sind im Sicherheitsbereich zu finden (Splitterschutz- und schusssichere Westen, Schutzhelme, Panzerungen für Fahrzeuge, Schnittschutzhandschuhe). Aber auch bei modernen Hochleistungslautsprechern werden immer häufiger Aramidfasern verwendet. Durch die hohe Belastbarkeit können so Beschädigungen an den aus Aramidgewebe bestehenden Membranen verhindert werden.

Aramidfasern werden jedoch auch als Asbestersatz in Bremsbelägen und Dichtungen sowie als Verstärkungsmaterial zum Beispiel für Glasfaserkabel oder Gummimaterialien eingesetzt.

Ein weites Anwendungsfeld für Aramidpapiere ist zudem die Elektro-Isolation. Die Produkte werden als Deckschieber, Nutisolation und Phasenisolation in Elektromotoren sowie als Lagenisolation in Transformatoren eingesetzt.[1]

Aramidgewebe kommen auch bei Überdachungen im Bauwesen zum Einsatz, unter anderem für Stadionüberdachungen. Sie bilden hier das Grundmaterial, das mit PVC oder PTFE beschichtet wird und so zu einer UV- und wetterfesten, teiltransparenten Membran wird.

Auch bei Sportgeräten werden wegen ihrer Reiß- und Zugfestigkeit und ihrem geringen Gewicht oft Aramidfasern verwendet, so zum Beispiel für Kletterseile, die Fangleinen bei Gleitschirmen, für Segel von Segelbooten und Surfbrettern oder als Saiten für Tennisschläger.

Weiterhin werden sie in Faserverbundkunststoffen im Flugzeugbau, vor allem für den Bau von Segelflugzeugen verwendet. Auch im Airbus A310 und A380 sowie für die Hubschrauber vom Typ MBB Bo 105 und BK 117 kommen Aramidfasern u. a. als Triebwerksträgerverkleidung zum Einsatz.

Meta-Aramidfasern werden speziell für den Brandschutz eingesetzt. Sie sind in feuersicherer Bekleidung (etwa Schutzanzüge bei Feuerwehren, Rennfahrerkombi u. ä.) bekannt geworden.

Eine weitere Anwendung für meta-Aramid ist die Verarbeitung im Faserverbund zu Sandwichwabenkernen, sogenannten Honeycombs aus Nomex-Papier.

Eigenschaften

Die Fasern weisen, ähnlich wie auch Kohlenstofffasern, einen negativen Wärmeausdehnungskoeffizienten auf, werden also bei Erwärmung kürzer. Ihre spezifische Festigkeit und ihr Elastizitätsmodul ist deutlich niedriger als jene von Kohlenstofffasern. In Verbindung mit dem positiven Ausdehnungskoeffizienten des Matrixharzes lassen sich hoch maßhaltige Bauteile fertigen. Gegenüber kohlenstofffaserverstärkten Kunststoffen ist die Druckfestigkeit von Aramidfaser-Verbundwerkstoffen deutlich geringer.

Kevlar und Twaron sind überaus hitzebeständig, sie überstehen problemlos Temperaturen über 370 °C, ohne zu schmelzen und sind stark hitzeabweisend, selbst wenn der Stoff nicht eng anliegt.

Man differenziert zwischen zwei Modifikationen, die sich insbesondere durch ihre unterschiedlichen Elastizitätsmodule unterscheiden:

- „Low Modulus“: Dichte 1,45 g/cm³, mit Zugfestigkeit 2800 N/mm² und E-Modul 59 kN/mm²

- „High Modulus“: Dichte 1,45 g/cm³, mit Zugfestigkeit 2900 N/mm² und E-Modul 127 kN/mm²

Die Hochmodulfasern werden in erster Linie für stoß- und schlagbeanspruchte Bauteile benutzt, Niedermodulfasern in beschusshemmenden Westen.

Aramidfolien werden oft aus Gewebe kalandriert, aber auch direkt als dünne Folien gefertigt. Sie werden als Isolierstoff (u. a. Transformatoren der Temperaturklasse C, Temperatur bis 220 °C), als Basismaterial für flexible Leiterplatten und als Fenstermaterial an Beschleunigern und Detektoren eingesetzt.

Verarbeitung

Beim Umgang und der Verarbeitung muss auf die leichte Feuchtigkeitsaufnahme und die schlechte UV-Beständigkeit Rücksicht genommen werden. Die ursprünglich goldgelben Fasern nehmen bei UV-Einstrahlung (Sonnenlicht) einen bronzebraunen Farbton an und verlieren bis zu 75 % ihrer Festigkeit. Die Fasern können je nach Lagerung bis zu 7 % Wasser aufnehmen. Fasern mit einer zu hohen Feuchtigkeit können getrocknet werden. In der Luft- und Raumfahrt ist ein Wassergehalt von unter 3 % üblich.

Zum Schneiden von Aramidfasern sind spezielle mikroverzahnte Schneidwerkzeuge notwendig. Auch die mechanische Bearbeitung fertiger Faserverbundbauteile erfolgt mit hochwertigen Bearbeitungswerkzeugen oder durch Wasserstrahlschneiden.

Faserverbundteile werden in der Regel mit Epoxidharzen hergestellt. Chemische Haftvermittler sind nicht bekannt.

Siehe auch

Quellen

Einzelnachweise

- ↑ Dr. D. Müller GmbH: Nomex-Typen

Literatur

- VDI-Gesellschaft Kunststoffe, Philip G. Rose und Karlheinz Hillermeier: Kohlenstoff- und aramidfaserverstärkte Kunststoffe. VDI-Verlag 1977

- Aramid-Prozess. Blumberg, Hillermeier, Krüger, Melliand Textilberichte, 1982

- Fachinformationszentrum Karlsruhe, Karlheinz Hillermeier, Ulrich Stöcker, Werner Damerau, Joachim Granal: Substitution von Asbest durch Aramidfasern... Bundesministerium für Forschung und Technologie. ISSN 0340-7608.

- Aramid Fibres as Substitute for Asbestos in Seals, Packings and Compensators H. Rohrens, K. Hillermeier - Magazin: Gummi Fasern Kunststoffe, 1984 - csa.com.

Weblinks

Wikimedia Foundation.