- Pleuellager

-

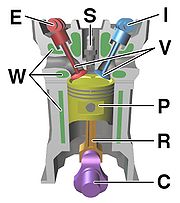

Komponenten eines typischen, Viertakt-DOHC-Kolben-Motor. C: Kurbelwelle, E: Abgasventil-Nockenwelle, I: Luftzufuhrventil-Nockenwelle, P: Kolben, R: Pleuelstange, S: Zündkerze, V: Ventile. Rot: Abgasöffnung, Blau: Einsaugöffnung, W: Kühlwasserschächte.

Komponenten eines typischen, Viertakt-DOHC-Kolben-Motor. C: Kurbelwelle, E: Abgasventil-Nockenwelle, I: Luftzufuhrventil-Nockenwelle, P: Kolben, R: Pleuelstange, S: Zündkerze, V: Ventile. Rot: Abgasöffnung, Blau: Einsaugöffnung, W: Kühlwasserschächte.Ein Pleuel (auch: Pleuelstange, Schubstange, Treibstange) ist bei einem Kurbeltrieb die Verbindung zwischen der Kurbelwelle oder dem Kurbelzapfen und dem sich in gerader Linie bewegenden Teil, sei es ein Kreuzkopf oder ein Kolben. Die Pleuelstange setzt die lineare Bewegung des Kraft- oder Arbeits-Kolbens in die kreisförmige Bewegung der Kurbelwelle um (linear oszillierende Axialbewegung).

Der Genus von „Pleuel“ ist nicht eindeutig, und wird teilweise (besonders im technischen Bereich) als Neutrum, teilweise als Maskulinum angegeben. Häufig wird, um diesen Genuskonflikt zu umgehen, „die Pleuelstange“ (Femininum) verwendet.

Inhaltsverzeichnis

Anwendungsfälle

Pleuel kommen bei verschiedensten Maschinentypen zum Einsatz.

Biegestanze

Bei einer Biegestanze wird das Pleuel zur Umsetzung der meist obenliegenden Rotationseinheit auf die meist senkrecht zu betätigende Biege- oder Stanzeinrichtung verwendet. Dabei sind teils enorme Kräfte zu bewältigen. Der gewaltige Hub der Maschine muss durch entsprechende Fundamente aufgefangen werden. Als Besonderheit wurden in diesem Sektor zahlreiche Knick-Pleuel etabliert, die es erlauben, Kraft und Weg in gewissen Grenzen frei zu wählen und somit in der Lage sind, den Maschinenhub dem Werkstück und der Bearbeitung weitgehend anzupassen.

Dampfmaschine

Auch bei Dampfmaschinen auf Dampfschiffen oder sonstigen Dampfmotoren finden sich Pleuel, die zur Umsetzung der linearen Kolbenbewegung in eine Drehbewegung der Kurbelwelle dienen. Beim Antriebssystem der Dampflokomotiven wird dieses Bauteil Treibstange genannt und wirkt in den meisten Fällen direkt auf die Treibachse der Lokomotive.

Die frühen Dampfmaschinen nach Newcomen hatten dieses Element noch nicht; sie benutzten allenfalls eine Umlenkung mittels Hebel und konnten somit nur lineare Verbraucher antreiben, z. B. Hubkolben-Pumpen. Erst mit dem Design von Watt fand das Pleuel und später (nach Erlöschen von Patentansprüchen) die Kurbelwelle wirklich Einzug in die Technik der Dampfmaschinen.

Kompressor

Das Pleuel eines Kolbenkompressors überträgt die rotierend angreifenden Kraft-Komponenten der Kurbelwelle auf den linear bewegten Arbeitskolben zur Erzeugung der Verdichtung.

Kunstgestänge

Das Kunstgestänge im Bergbau basiert auf der Erfindung des krummen Zapfens (Pleuel), mit dem man zum ersten Mal rotierende Bewegungen in lineare überführen konnte.

Nähmaschine

Bei einer Nähmaschine werden Pleuel zur Umsetzung der rotierenden Bewegung des Antriebs in eine vertikale Bewegung der Nähnadel verwendet. Historische durch Menschenkraft angetriebene Nähmaschinen benutzten ein Pleuel weiterhin zur Umsetzung der Kippbewegung der Fußplatte in die Drehbewegung der Antriebsachse.

Verbrennungsmotor

Die Pleuelstange einer Hubkolben-Verbrennungskraftmaschine, zum Beispiel nach Nikolaus Otto (Viertakt-Verfahren), überträgt im Takt Nr. 3 des Funktionsablaufes die veränderlichen Gaskräfte im Verbrennungsraumes auf die Kurbelwelle, und nutzt die Kräfte der Kurbelwelle in den drei anderen Viertakt-Phasen für folgende Vorgänge: 1 Frischgas ansaugen, 2 verdichten, 3 arbeiten, 4 ausschieben der Reaktionsprodukte (siehe Otto-Motor). Beim Zweitaktmotor wird meist nur ein einteiliges Pleuel und eine gebaute Kurbelwelle verwendet. Zusätzlich kondensiert das meiste Mischungsöl am Pleuel und wird von hier an die Laufbuchse, in spezielle Fangtaschen und an die Kurbelwellenlager geschleudert.

Zu jedem Zylinder und Kolben gehört – abgesehen vom Doppelkolbenmotor, bei dem zwei Kolben einen Zylinder gemeinsam haben – eine Pleuelstange als Koppelglied zwischen der Oszillationsbewegung des Kolbens und der Rotation der Kurbelwelle. (Eine Ausnahme war lediglich der Kolben eines Honda-Versuchsrennmotors mit ovalem Kolbenquerschnitt in den 1980er Jahren, der zwei Pleuel nebeneinander betätigte. Geringfügig oval sind auch alle anderen modernen (kalten) Kolben, damit sie sich durch Wärmedehnung besser an den kreisförmigen Querschnitt der Zylinder anpassen können.)

Von anderer Art ist die Verwendung der Schubstangen im Verbrennungsmotor bei Albert Roders ULTRAMAX-Steuerung, die im Motorrad-Modell NSU Max und in den Zwei-Zylinder-Motoren des PKW-Modells NSU Prinz bekannt geworden ist; dabei dienen Schubstangen dem Antrieb der Nockenwelle.

Formen / Konstruktion

An beiden Enden (Pleuelkopf, Pleuelauge) des meist I-förmig ausgeformten Pleuelschaftes befinden sich Pleuellager. Am kleineren Pleuelauge wird der Kolbenbolzen durchgesteckt.

Am größeren Pleuelauge (oder Pleuelfuß) ist in aller Regel das Pleuel geteilt, mit zwei Verschraubungen. (Verschraubungsprinzip siehe auch: Differenzgewinde)

Pleuel müssen aufgrund der hohen Beanspruchung in ihrer Geometrie auf Dauerfestigkeit ausgelegt werden.

Werkstoffe

Gebräuchliche Werkstoffe für Pleuel sind heute C70 oder mikrolegierte Stähle und Sintermetalle. Für spezielle Anwendungen wie den Sportmotorenbereich werden spezielle Vergütungsstähle oder wegen des geringeren Gewichtes auch Titan eingesetzt. Weiterhin verwendet werden auch noch Pleuel aus Gusseisen.

Fertigung

Großserienpleuel werden geschmiedet oder gesintert. Schmiedepleuel weisen gegenüber Sinterpleueln ein besseres Verhältnis von Festigkeit zu Gewicht bei niedrigeren Kosten auf, jedoch ist die Gesenk-Herstellung sehr teuer und lohnt sich nur bei großen Serien. Bei Großmotoren werden die Pleuel geschmiedet oder gegossen. Bei Kleinserien werden die Pleuel spanend aus Metallstücken hergestellt.

Cracken

Seit etwa 1995 werden in Europa gecrackte Pleuel aus Stahl produziert. Pleuel, deren Deckel aus der einteiligen Herstellung gezielt abgebrochen wird. Aktuell werden gecrackte Stahlpleuel weltweit eingeführt. Crackpleuel werden erst einteilig hergestellt, dann mit Bruchkerben (Sinterpleuel) oder mit einer Laserkerbe (Stahlpleuel) versehen und danach gezielt in zwei Teile gebrochen (Cracken). Die Bruchflächen sind hinsichtlich Festigkeit, Kosten und Fertigungsgenauigkeit vorteilhaft. Beide Teile passen zur Pleuelmontage per Verschrauben exakt zusammen. Die Trennflächen sind nach der Montage fast nicht mehr sichtbar. Pleuel und Pleueldeckel müssen aufgrund der individuellen Bruchgeometrie immer beisammenbleiben, die Bauteile sind nicht austauschbar. Es ist ein exakter Sitz gewährleistet und auch die Kraftübertragung / -weiterleitung ist nicht unterbrochen wie bei zwei getrennt hergestellten Bauteilen.

Siehe auch Bruchtrennen.

Trennen / Sägen

Andere Verfahren zur Trennung der Pleuel (Sägen mit nachfolgendem Fräsen, ggf. Schleifen der Trennflächen) und Montage (Passschrauben oder Passstifte) kommen nur noch bei Kleinserien oder sehr großen Pleuel (LkW, Schiffsdiesel, etc.) zum Einsatz.

Sonstiges Allgemeines und Spezielles

Pleuel mit Bronzebuchsen aus einem 6,9-cm³-Einzylinder-Modellflugmotor. Dessen Kurbelwelle hat eine einseitige Kröpfung, daher ist eine Fuß-Teilung des Pleuels verzichtbar.Früher waren - vor allem bei Motorrad-Motoren, um eine Schmierölpumpe einzusparen – auch Wälzlager in den Pleuelaugen verbreitete Konstruktionsweisen, als oberes Pleuellager oft in Gestalt von Nadellagern. Bei größeren und modernen Konstruktionen dominieren Gleitlager.

In das große Pleuelauge am Pleuelfuß werden bei Verbrennungsmotoren zwei Stahl-Bleibronze- oder Stahl-Aluminium-Halbschalen eingelegt. Bei den Lagern handelt es sich heute um hochkomplexe Bauteile. Obere und untere Lagerschale sind auf Grund der unterschiedlichen Belastung nicht mehr symmetrisch. Durch die enormen Fortschritte in der Werkstoffentwicklung sind sehr dünnwandige Lager mit definierten Schmierfilmen im µm-Bereich möglich geworden. Fixiernasen an den Halbschalen dienen zur Positionierung und zur Fixierung der Lager während der Montage. Entgegen der immer noch weitverbreiteten Meinung dienen die Fixiernasen nicht als Sicherung gegen Herausrutschen und Verdrehen. Der Festsitz der Lagerschalen erfolgt durch die Flächenpressung, welche die Lager erhalten, wenn die Lagerdeckel verschraubt werden. Im oberen Pleuelauge steckt oft eine einteilige Bronze-Buchse. Diese Buchsen bestehen aus einem Stahlmantel, auf den eine Sinterbronze aufgebracht wird. Buchsen im oberen Pleuelauge sind nur bei hochbelasteten Pleueln, z. B. in Dieselmotoren erforderlich. Aktuell schreitet der Einsatz bleifreier Lager schnell voran.

Lagerungen aus NE-Metallen müssen im Betrieb durch Öl geschmiert und gekühlt werden: ein Pleuellager-Schaden ist fast immer der Folgeschaden eines Ölmangels. Zur Ölversorgung wurden früher Pleuel über die gebohrte Kurbelwelle zuerst am großen Pleuelfußlager ölversorgt, von dort aus wurde über eine innere Bohrung in der Pleuelstange dem Kolbenbolzenlager Schmieröl zugeführt. Neuere Simulationstechniken haben hier zu Neukonstruktionen der Motoren geführt, mit denen viele Ölbohrungen entfallen konnten. Beim Zweitaktmotor und älteren kleinen Viertaktmotoren erfolgt die Lagerung durch Nadel- oder Rollenlager, deren Schmierölversorgung meist nur durch Schleuder- oder Mischungsschmierung erfolgt.

Die Passungen in Pleuellagern sind so dimensioniert, dass im vorausberechneten Warmzustand geringe Schmierspalte bestehen, aus denen das Öl austreten kann. Die angestrebte Schmierungstechnik im Pleuelfuß ist die eines hydrodynamischen Gleitlagers, d.h. aus der Umlaufbewegung des Pleuels baut sich durch die Reibung der Bewegung eine Mitnahme eines Ölpolsters auf, die bei richtiger Dimensionierung eine reine Flüssigkeitsreibung ermöglicht und einen verschleißenden Kontakt Metall auf Metall zuverlässig verhindert. Bei der Kolbenbolzen-Lagerung hingegen ist keine umlaufende Bewegung möglich; in dieser Lagerung ist mit Mischreibung zwischen Kolbenbolzen und Pleuelaugenlager zu rechnen und dementsprechend großzügiger sind die Lagerflächen, Drücke und Öldurchflussmengen vorzusehen.

Wenn der Pleuelfuß nicht geteilt ausgeführt ist, das Pleuel also aus nur einem Teil besteht, muss zur Ermöglichung der Montage die Kurbelwelle aus mehreren montierbaren Bauteilen bestehen („gebaut sein“), das heißt der Kurbelwellenzapfen muss verschraubt sein beziehungsweise in anderer Weise demontiert und wieder montiert werden können (Pressen, Wärmeschrumpf) (Hirth-Verzahnung), oder eine einseitige Kröpfung aufweisen, mit nur einer Kurbelwange statt beiderseits des Pleuels.

Das verbindende Profil der beiden Pleuelaugen ist normalerweise ein H- oder Doppel-T-Profil. Im Rennmotorenbau der fünfziger und sechziger Jahre gab es auch sogenannte Messer-Pleuel mit schlankem Rauten-Querschnitt, die in der Mitte (Verbindungslinie der beiden Augen) dick und zu den Seiten hin scharfkantig waren: diesen Pleueln wurden Vorteile bei den Gastransport-Bewegungen von Zweitaktmotoren zugeschrieben. Bei Zweitaktern wird zumeist der Kolbenunterseite und dem Kurbelraum die Pumpbewegung für die Gaszufuhr aufgegeben (siehe Ladungswechsel), daher stehen die Kurbelwelle, die Pleuel und die Kolbenunterseiten im Frischgasstrom, wobei zumeist die Frischgase zugleich auch die beigegebenen Schmiermittelmengen transportieren.

Bei vielen V-Motoren – manche wie der Ford V-4-Motor haben gleich viele Kolben, Pleuel und Hubzapfen – wirken entweder zwei gleiche Pleuel auf einen Kurbelzapfen in Kurbelwellenrichtung nacheinander (die Folge: ein leichter Versatz der Zylinder), oder eines der beiden Pleuel ist als Gabel ausgebildet und umfasst das zweite, sodass das zweite Pleuel zwischen die Gabelöffnung auf die Kurbelwelle angreift. Dann gibt es keinen Längs-Versatz der Zylinder hintereinander, und somit auch keine zusätzlichen Kippmomente. Diese aufwendigere Bauart ist z. B. bei Motorrädern von Harley-Davidson zu finden; der vordere V-Zylinder ist gegen den hinteren Zylinder zwar gewinkelt, aber nicht seitlich versetzt.

Es gibt auch eine andere Art von Gabel-Pleueln: ein Pleuelfuß auf einer Kurbelwellenkröpfung, jedoch gabelt sich das Pleuel y-förmig nach oben, um daran zwei Kolben zu führen: Ein Kolben normal ausgeführt, Kolben und Pleuelauge jeweils mit runder Bohrung, das andere Auge ebenfalls rund, jedoch der Kolben mit einer Schlitz-Bewegungsfreiheit für den zweiten Kolbenbolzen. Diese Konstruktion wird für einen sogenannten Doppelkolbenmotor beim Zweitakt-Prinzip benötigt. Der Vorteil des Doppelkolbens liegt in der durch versetzte Hubbewegungen der beiden Kolben möglich werdenden Asymmetrie der Schlitz-Steuerungen des Gaswechsels. Dem stehen erheblichen Nachteile gegenüber: Kühlprobleme, der Bauaufwand, und ein ungünstig geformter doppelt-gemeinsamer Brennraum mit langen Flammwegen und relativ hohem Verbrauch. Dieses Bauprinzip findet sich an den Triumph-Motorrädern der deutschen Firma in Nürnberg zwischen Ende der vierziger und Mitte der fünfziger Jahre und bei Puch-Motorrädern Anfang der zwanziger bis Ende der sechziger Jahre.

Weitere Alternative ist die Verwendung eines Hauptpleuels mit seitlich drittem Auge neben der Kurbelzapfenbohrung, an das ein kürzerer Nebenpleuel angreift. Nachteil dieser Technik: dies ist schwingungsmechanisch ein Koppelgetriebe mit hochkomplexer geometrischer Bewegungsbeschreibung der Nebenpleuel.

Bei Sternmotoren greifen seitlich am Hauptpleuel, abhängig von der Zylinderzahl, so zum Beispiel beim Neunzylinder-Motor, bis zu acht Nebenpleuel an.

Siehe auch

- Themenliste Fahrzeugtechnik

- Kuppelstange

Wikimedia Foundation.