- Rockwell-Härte

-

Härte ist der mechanische Widerstand, den ein Werkstoff einer mechanischen Einwirkung entgegensetzt. Je nach der Art der Einwirkung unterscheidet man verschiedene Arten von Härte. So ist Härte nicht nur der Widerstand gegen härtere Körper, sondern auch gegen weichere und gleich harte Körper. Die Definition von Härte unterscheidet sich gegenüber der von Festigkeit, welche die Widerstandsfähigkeit eines Materials gegenüber Verformung und Trennung darstellt.

Härte ist auch ein Maß für das Verschleißverhalten von Materialien. Harte Brillengläser zerkratzen weniger, gehärtete Zahnräder nutzen sich weniger ab. Bei der Auswahl von Werkzeugschneiden wie Fräskopf oder Drehmeißel ist die Härte von besonderer Bedeutung, harte Schneiden bleiben länger scharf.

Härte und seine Prüfung sind wichtige Schwerpunkte in den Bereichen Festkörperphysik, Materialwissenschaft und Analyse von Werkstoffen sowie bei Geowissenschaften zur Charakterisierung von Gesteinen und Mineralen. Härte gehört mit der Risszähigkeit, Festigkeit, Duktilität, Steifigkeit, Dichte und der Schmelztemperatur zu den Werkstoffeigenschaften eines Werkstoffes.

Inhaltsverzeichnis

- 1 Härte und Festigkeit

- 2 Härteprüfung und Härteskalen

- 3 Maßeinheiten

- 4 Härten und Spanen

- 5 Umwertung

- 6 Einzelnachweise

- 7 Siehe auch

- 8 Weblinks

Härte und Festigkeit

Die Härte eines Werkstoffs hat nur bedingt etwas mit der Festigkeit des Werkstoffs zu tun, auch wenn die Festigkeit die Prüfverfahren zur Härtemessung, die auf der Eindringtiefe verschiedener Prüfkörper beruhen, beeinflusst. Der Einfluss der Festigkeit kann durch die Messung auf dünnen Filmen zwar reduziert, aber nicht völlig vermieden werden.

In bestimmten Fällen steht die Härte eines Werkstoffs allerdings in einem umwertbaren Zusammenhang zur Werkstoff-Festigkeit. Dann kann durch die verhältnismäßig preiswerte Härteprüfung eine meist viel aufwendigere Zugprüfung ersetzt werden. Von praktischer Bedeutung ist die Möglichkeit, eine Umwertung der Brinell- oder Vickershärte auf die Zugfestigkeit von Baustählen vorzunehmen. Dadurch können beispielsweise bei Prüfungen an Stahlkonstruktionen Materialverwechslungen nachgewiesen werden.

Die meisten Materialien großer Härte haben auch eine hohe Sprödigkeit, sie lassen sich also kaum plastisch verformen und brechen plötzlich. Darauf beruht unter anderem die Technik des Glasschneidens.

Für die Konstruktion von Bauteilen müssen Härte und Zähigkeit sinnvoll ausgeglichen werden: Das harte, spröde Bauteil bricht leicht, wenn einmal eine Belastungsspitze auftritt. Zähes (also weniger hartes) Material würde dies schadlos oder nur mit geringen Folgen überstehen. Letzteres würde sich jedoch schnell abnutzen. Es wird daher oft angestrebt, einen großen Innenbereich (Kern) aus zähem, festem Werkstoff mit einer sehr harten Oberflächenschicht zu versehen. Diese bringt zwei Vorteile: Die Beständigkeit gegen Abnutzung nimmt zu und Anrisse können sich wesentlich schlechter bilden. Die eigentlichen Lasten werden im Innenbereich aufgenommen.

Härteprüfung und Härteskalen

Die Härte lässt sich nur durch den Vergleich von mehreren Werkstoffen oder Werkstoffzuständen ermitteln.

Härteprüfung nach Mohs

Harte Stoffe ritzen weiche. Diese Einsicht ist Grundlage der Härteprüfung nach Friedrich Mohs, die vornehmlich in der Mineralogie zum Einsatz kommt. Mohs, ein Geologe, ritzte verschiedene Minerale gegeneinander und ordnete sie so nach ihrer Härte. Durch das exemplarische Zuordnen von Zahlenwerten für weit verbreitete und somit leicht zugängliche Minerale entstand eine Ordinalskala, die Mohs-Skala, die in der Mineralogie und Geologie in weitem Gebrauch ist. Die Härteunterschiede zwischen den einzelnen Referenzmineralen sind nicht linear. Angaben zur Härte von Mineralen beziehen sich immer auf die Mohs-Skala, falls nichts anderes angegeben ist. Zum Vergleich aufgeführt ist die auch als absolute Härte bezeichnete Schleifhärte nach Rosiwal, die den Schleifaufwand des jeweiligen Stoffes charakterisiert und einen besseren Eindruck von den tatsächlichen Härteverhältnissen gibt. Beide Härteskalen sind einheitslos. Außerdem ist in der Tabelle die Härte nach dem Vickersverfahren angegeben. Sie gibt den besten Bezug auf die heute gängigen Härtemessverfahren wieder.

Mineral Härte (Mohs) absolute Härte Vickershärte in HV Bemerkungen Talk 1 0,03 2,4 mit Fingernagel schabbar Gips oder Halit 2 1,25 36 mit Fingernagel ritzbar Calcit (Kalkspat) 3 4,5 109 mit Kupfermünze ritzbar Fluorit (Flussspat) 4 5,0 189 mit Messer gut ritzbar Apatit oder Mangan 5 6,5 536 mit Messer noch ritzbar Orthoklas (Feldspat) 6 37 795 mit Stahlfeile ritzbar Quarz 7 120 1120 ritzt Fensterglas Topas 8 175 1427 Korund 9 1000 2060 Eine Modifikation von Korunds ist Saphir. Diamant 10 140.000 10.060 härtestes natürlich vorkommendes Mineral; nur von sich selbst und (unter Hitzeeinwirkung) von Bornitrid ritzbar (Inzwischen sind einige wenige, künstlich hergestellte, härtere Materialien bekannt, unter anderem: ADNR). In der Werkstoffkunde, speziell bei den Metallen, werden vor allem Prüfverfahren eingesetzt, welche die Eindringhärte messen. Dabei werden genormte Prüfkörper unter festgelegten Bedingungen in das Werkstück gedrückt. Im Anschluss wird die Oberfläche oder Tiefe des bleibenden Eindruckes gemessen. Prinzipiell unterscheidet man statische und dynamische Härteprüfverfahren. Die dynamischen Prüfverfahren bringen die Belastung des zu prüfenden Teiles schlagartig auf; bei den statischen Verfahren ist die Belastung gleich bleibend oder allmählich zunehmend.

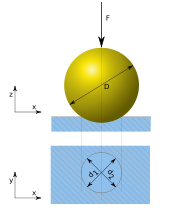

Härteprüfung nach Brinell

Die vom schwedischen Ingenieur Johan August Brinell im Jahre 1900 entwickelte und auf der Weltausstellung in Paris präsentierte Methode der Härteprüfung kommt bei weichen bis mittelharten Metallen (DIN EN ISO 6506-1 bis DIN EN ISO 6501-4) wie zum Beispiel unlegiertem Baustahl oder Aluminiumlegierungen, bei Holz (ISO 3350) und bei Werkstoffen mit ungleichmäßigem Gefüge, wie etwa Gusseisen, zur Anwendung. Dabei wird eine Hartmetallkugel mit einer festgelegten Prüfkraft F in die Oberfläche des zu prüfenden Werkstückes gedrückt. Früher wurden als Eindringkörper neben den Kugeln aus Hartmetall auch Stahlkugeln verwendet. Nach dem letzten Stand der Normung ist eine Stahlkugel ab dem Jahr 2006 allerdings nicht mehr zulässig. Die Norm schreibt jetzt für alle Stoffe Kugeln aus Sinterhartmetall vor. Die verwendeten Kugeln haben Durchmesser von 10 mm, 5 mm, 2,5 mm, 2 mm und 1 mm.

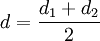

Nach einer Belastungszeit von 10 bis 15 Sekunden für Stähle oder Gusseisen und 10 bis 180 Sekunden für Nichteisenmetalle oder deren Legierungen wird der Durchmesser des bleibenden Eindrucks im Werkstück gemessen und daraus die Oberfläche des Eindrucks bestimmt. Der zu bestimmende Durchmesser d ist der Mittelwert zweier rechtwinklig zueinander liegenden Durchmesser d1 und d2 des bleibenden Eindruckes. Bei anisotroper Verformung wird der zur Berechnung der Härte nötige Durchmesser aus dem größten d1 und kleinsten Durchmesser d2 gemittelt.

Das Verhältnis von Prüfkraft zur Eindruckoberfläche multipliziert mit dem Wert 0,102 bezeichnet man als die Brinellhärte. Der angegebene Zahlenfaktor ist der Kehrwert von 9,81 und dient der Umrechnung der Krafteinheit Newton in die ältere Einheit Kilopond. Damit wird sichergestellt, dass Härtemessungen unter Verwendung moderner Einheiten dasselbe Resultat ergeben wie historische Werte, die auf heute veralteten Einheiten beruhen.

In obiger Formel ist die Kraft F in N, der Kugeldurchmesser D und der mittlere Eindruckdurchmesser d in mm einzusetzen.

Normgerechte Angabe der Brinellhärte: (nach DIN EN ISO 6506-1 Stand: 03/2006)Neben dem Härtewert muss auch das verwendete Verfahren, der Kugeldurchmesser und die Prüfkraft immer mit angegeben werden.

Bsp.: 345 HBW 10/3000

wobei:

345 = Härtewert

HBW = Prüfverfahren*

10 = Kugeldurchmesser D in mm

3000 = Belastung (Kraft F) in Kilopond kp

Bei einer Belastung die länger als 15 s dauert muss die Belastungszeit ebenfalls angegeben werden. Bsp.: 210 HBW 5/750/60

- *Bem.: Angaben wie HB oder HBS sind laut aktueller Norm nicht mehr zulässig (siehe DIN EN ISO 6506-1:2005 Stand: 03/2006 Kap 4.1 „Formelzeichen und Abkürzungen“)

Eine Abwandlung der Brinellprüfung ist die Prüfung mit dem Poldihammer, bei welcher der Eindruck der Kugel durch einen undefinierten Hammerschlag von Hand erzeugt wird. Wegen der schlagartigen Belastung handelt es sich um ein dynamisches Härteprüfverfahren. Dabei dringt die Kugel rückseitig in einen Metallstab mit definierter Härte ein. Aus dem Verhältnis der beiden Eindruckdurchmesser kann dann die Härte des Prüflings berechnet werden. Die Methode hat den Vorteil, dass mit ihr beliebig gelagerte Prüflinge und verbaute Bauteile vor Ort geprüft werden können. Die auf diese Weise ermittelten Härtewerte stimmen zwar nicht exakt mit den statisch ermittelten Härtewerten überein, für die in der Industrie gestellten Ansprüche sind sie jedoch in den meisten Fällen ausreichend. Die Bezeichnung „Poldi“ stammt vom gleichnamigen Stahlwerk im tschechischen Kladno, wo diese Prüfmethode entwickelt wurde.

Bei un- und niedriglegierten Stählen kann aus der Brinellhärte mit gewisser Toleranz die Zugfestigkeit (Rm) des Werkstoffes abgeleitet werden. Rm ≈ 3,5 · HBW

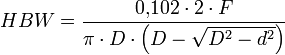

Härteprüfung nach Vickers

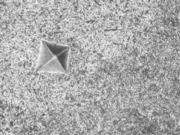

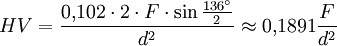

Der Brinellprüfung sehr ähnlich ist die im Jahr 1925 von Smith und Sandland entwickelte und nach der britischen Flugzeugbaufirma Vickers benannte Härteprüfung, die zur Prüfung harter und gleichmäßig aufgebauter Werkstoffe dient, aber auch zur Härteprüfung dünnwandiger oder oberflächengehärteter Werkstücke und Randzonen eingesetzt wird. Sie ist in der Norm nach DIN EN ISO 6507-1:2005 bis -4:2005[1]geregelt. Im Gegensatz zur Rockwellprüfung wird eine gleichseitige Diamantpyramide mit einem Öffnungswinkel von 136° unter einer festgelegten Prüfkraft in das Werkstück eingedrückt. Aus der mittels eines Messmikroskops festgestellten Länge der Diagonalen des bleibenden Eindrucks wird die Eindruckoberfläche errechnet. Das Verhältnis von Prüfkraft in der Einheit Kilopond zur Eindruckoberfläche (d in Millimetern) ergibt mit dem Faktor 0,1891 multipliziert die Vickershärte (HV).

Die Härteprüfung nach Vickers ist in drei Bereiche zu unterteilen:

- Vickers-Härteprüfung: F ≥ 49,03 N

- Vickers-Kleinkraftprüfung: 1,961 N ≤ F < 49,03 N

- Vickers-Mikrohärteprüfung: 0,098 N ≤ F < 1,961 N

dabei ist

Normgerechte Angabe der Vickershärte:

Neben dem Härtewert muss auch das verwendete Prüfverfahren und die Prüfkraft immer mit angegeben werden.

Bsp.: 610 HV 10

wobei:

610 = Härtewert

HV = Verfahren

10 = Prüfkraft F in Kilopond

Die Vickersprüfung wird normalerweise an einem festen Prüfgerät durchgeführt, welches nicht wackelt oder gestört werden kann. Für Prüfungen an sehr großen und/oder festen Bauteilen gibt es auch tragbare Härteprüfgeräte, die magnetisch oder mechanisch auf dem Prüfstück befestigt werden.

Die Härteprüfung nach Vickers gehört zu den zerstörungsfreien Prüfungen und ist daher sehr vielseitig einsetzbar. Vor allem bei Bauteilen, die nicht beschädigt werden dürfen.Anwendung findet die Vickershärte beispielsweise in der Angabe „45H“ bei Gewindestiften mit Innensechskant oder „14H“ und „22H“ bei Gewindestiften mit Schlitz sowie in der Zahntechnik bei Dentallegierungen. (Die Festigkeitsklassen 14H, 22H, 33H und 45H erhält man durch Division der Härtewerte durch 10, sie entsprechen also Vickershärten HV (min.) von 140, 220, 330 und 450.)

Dentallegierungen

Die Härte zahntechnischer Metalle wird nach Vickers bei Edelmetalllegierungen mit der Prüfkraft HV5 (entspricht 50 Newton) und bei NEM-Legierungen mit HV10 gemessen.

Für Dentallegierungen werden drei Härtewerte unterschieden:

- w = weich; Härte der Legierung im Anlieferungszustand bzw. nach dem Weichglühen

- a = ausgehärtet; Härte der Legierung nach einer gezielten Wärmebehandlung = „vergüten“

- g/b = Selbstvergütung: Härte der Legierung, die durch langsames Abkühlen nach dem Guss erreicht werden kann

Bei der Prüfdurchführung ist darauf zu achten, dass die Haltezeit der Prüfkraft 10–15 s beträgt. Die Probe muss fest eingespannt und die Prüffläche absolut parallel zum Prüfkörper sein. Verschmutzungen etc. sind zu entfernen. Die Prüfung war erfolgreich, wenn die Kanten des Eindrucks gleichmäßig und die Pyramidenspitze mittig abgedruckt sind. In der Praxis ist es zu empfehlen mehrere Eindrücke durchzuführen, den max. und min. Wert dieser Messungen außer Acht zu lassen und den Mittelwert aus den verbliebenen zu ermitteln.

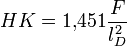

Härteprüfung nach Knoop

Eine Sonderform der Vickers-Härteprüfung ist die nach dem amerikanischen Physiker und Ingenieur Frederick Knoop benannte Härteprüfung (DIN EN ISO 4545-1 bis -4: Metallische Werkstoffe - Härteprüfung nach Knoop). Die in der Vickers-Prüfung gleichseitige Diamantspitze hat in der Knoop-Prüfung eine rhombische Form. Die Spitzenwinkel betragen 172,5° für die lange und 130° für die kurze Seite. Es wird nur die lange Diagonale des Eindrucks ausgemessen. Die Knoop-Prüfung findet häufig Anwendung bei spröden Materialien wie zum Beispiel Keramik oder Sinterwerkstoffen; bei der Härtemessung an Schichtsystemen stellt sie die genaueste Messmethode dar.

Härteprüfung nach Rockwell

- → Siehe auch: Rockwell (Einheit)

Es existieren mehrere von dem amerikanischen Ingenieur und Firmengründer Stanley Rockwell im Jahre 1920 entwickelte Härteprüfverfahren, die für bestimmte Einsatzbereiche spezialisiert sind. Die unterschiedlichen Verfahren werden mit der Einheit HR und einer anschließenden Kennung gekennzeichnet; Beispiele für eine Rockwellbezeichnung sind HRA, HRB, HRC[2] oder HR15N, bei Härteprüfung an Blechen bis zu einer Dicke von 0,20 mm HR15T und darüber hinaus HR30Tm.

Die Rockwellhärte eines Werkstoffes ergibt sich aus der Eindringtiefe eines Prüfkörpers bei Anliegen einer bestimmten Vor- und Prüfkraft. Prüfkörper, -kräfte, -dauer und Einheitenberechnungsformeln sind in der Norm ISO 6508-1 (DIN EN 10109) festgelegt. Mit einer vorgegeben Prüfkraft wird der Prüfkörper in die Oberfläche des zu prüfenden Werkstückes vorbelastet. Die Tiefe des Eindringens des Prüfkörpers bei Vorlast dient hierbei als Bezugsebene. Danach wird der Eindringkörper über einen Zeitraum von mindestens zwei Sekunden und maximal sechs Sekunden mit der Hauptlast belastet. Anschließend wird diese wieder entfernt, so dass nur noch die Vorlast wirksam ist. Die Differenz der Eindringtiefen vor und nach Auflegen der Hauptlast ist das Maß für die Rockwellhärte des Werkstoffes. Die Rockwelleinheiten errechnen sich nach einer (je nach angewandter Normskale unterschiedlichen) Formel aus der Eindringtiefe. Die Eindringtiefe des Prüfkörpers wird mit einer Messuhr festgestellt, die mit der Prüfspitze verbunden ist.

Beim Verfahren nach Skale C (Einheit HRC) wird ein kegelförmiger Prüfkörper aus Diamant mit einem Spitzenwinkel von 120° und einer abgerundeten Spitze mit einem Radius von 0,2 mm verwendet (das C steht dabei für das englische Wort cone für „Kegel“). Dieses Prüfverfahren kommt vor allem bei sehr harten Werkstoffen zum Einsatz. Als weitere Rockwelleindringkörper werden Hartmetallkugeln mit einem Durchmesser von 1,5875 Millimetern (HRB, HRF, HRG) oder 3,175 Millimetern (HRE, HRH und HRK) verwendet.

Versuchsablauf:

- Vorkraft aufgeben (bei HRA, HRB, HRC usw.: 10 kp; bei HRN und HRT: 3 kp)

- Messuhr nullen

- Hauptkraft zusätzlich aufgeben (z. B. HRB = 90 kp, HRC = 140 kp)

- Einwirkdauer hängt vom Kriechverhalten des Stoffes ab:

2 s – 3 s für Metalle ohne zeitabhängiges plastisches Verhalten

für Metalle ohne zeitabhängiges plastisches Verhalten

3 s – 6 s für Metalle mit zeitabhängigem plastischen Verhalten

für Metalle mit zeitabhängigem plastischen Verhalten - Hauptkraft aufheben

- Härtewert an der Messuhr ablesen

- Vorkraft aufheben

Die Rockwellprüfung ist sehr schnell, stellt aber hohe Ansprüche an die Einspannung des Prüflings im Prüfgerät. Sie ist ungeeignet für Prüflinge, die im Prüfgerät elastisch nachgeben, zum Beispiel Rohre.

Beispiele für Rockwell-Härten:

- eine Welle in einem Getriebe kann beispielsweise eine Härte von 48 HRC haben,

- eine Edelstahl-Messerklinge „Nirosta“ die Härte 53 HRC,

- eine Messerklinge aus japanischem Ao-Gami-Stahl (Blaupapier-Stahl) die Härte bis zu 61 HRC,

- eine aus Shiro-Gami-Stahl (Weißpapier-Stahl) sogar eine Härte bis zu 65 HRC.

Oberhalb von ca. 70 HRC enden in aller Regel die Möglichkeiten zur spanenden Bearbeitung mit geometrisch bestimmter Schneide von Oberflächen (Drehen, Bohren, Fräsen); härtere Oberflächen müssen geschliffen werden (Spanen mit geometrisch unbestimmter Schneide).

Messbereich: Für das Verfahren zulässige Härtewerte müssen 20<HRC<70 liegen.

Härteprüfung nach Shore

Für Elastomere

Die Shore-Härte, benannt nach Albert Shore, ist ein Werkstoffkennwert für Elastomere und Kunststoffe und ist in den Normen DIN 53505 und DIN 7868 festgelegt. Das Kernstück des Shore-Härte-Prüfers besteht aus einem federbelasteten Stift aus gehärtetem Stahl. Dessen Eindringtiefe in das zu prüfende Material ist ein Maß für die entsprechende Shore-Härte, die auf einer Skala von 0 Shore (2,5 Millimeter Eindringtiefe) bis 100 Shore (0 Millimeter Eindringtiefe) gemessen wird. Eine hohe Zahl bedeutet eine große Härte. Bei einem Shore-Härteprüfgerät ist eine Zusatzeinrichtung notwendig, die die zu messende Probe mit einer Kraft von 12,5 Newton bei Shore-A bzw 50 Newton bei Shore-D auf den Messtisch andrückt. Bei der Bestimmung der Shore-Härte spielt die Temperatur eine höhere Rolle als bei der Härtebestimmung metallischer Werkstoffe. Deshalb wird hier die Solltemperatur von 23 °C auf das Temperaturintervall von ± 2 K beschränkt. Die Materialdicke sollte im Bereich von 0 bis 50 Shore mindestens 9 Millimeter, bei härteren Substanzen mindestens 6 Millimeter betragen.

- Shore-A wird angegeben bei Weich-Elastomeren nach Messung mit einer Nadel mit abgestumpfter Spitze. Die Stirnfläche des Kegelstumpfs hat einen Durchmesser von 0,79 Millimetern, der Öffnungswinkel beträgt 35°. Auflagegewicht: 1 kg, Haltezeit: 15 s

- Shore-D wird angegeben bei Zäh-Elastomeren nach Messung mit einer Nadel, die mit einem 30° Winkel zuläuft und eine kugelförmige Spitze mit einem Radius von 0,1 Millimetern hat. Auflagegewicht: 5 kg, Haltezeit: 15 s

Eine messtechnisch ähnliche Methode ist die Ermittlung der IRHD = „International Rubber Hardness Degree“, im Deutschen auch Mikrohärte genannt.

Für Metalle

Dieses Verfahren basiert auf dem Prinzip, dass eine auf das Werkstück fallende Kugel (oder ein Schaft mit Kugelspitze) mehr oder weniger abprallt, je nach der Härte des Werkstückes und der Fallhöhe. Dieses Verfahren wird wenig angewendet da, obwohl es ein sehr simples Verfahren ist, die Präzision sowohl von der Masse des Werkstücks (bei kleinen Werkstücken kann es leicht zum Verrutschen kommen) als auch von der perfekten Senkrechte der Fallachse abhängt. Die Härtemessung wird in Shore-Punkten ausgedrückt und ist nur für große geschliffene Zylinder genormt.

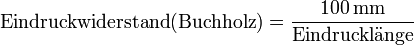

Buchholz-Härte

Die Buchholz-Härte wird für Lacke verwendet, und kann nur bei glatten, mindestens (10 μm + Eindrucktiefe) dicken, nicht elastischen Lacken verwendet werden. Zur Bestimmung der Buchholz-Härte nach DIN 53 153, ISO 2815 wird der Buchholz-Härteprüfer, der aus einem runden, spitzen Rad (= Doppelkegelstumpf) und einem Beschwerungsgewicht besteht, für 30 Sekunden auf die waagrechte Oberfläche gestellt, und anschließend die Eindrucklänge mit einem 20-fach vergrößerndem Mikroskop vermessen. Die Buchholz-Härte ergibt sich dann mit folgender Formel:

Zur besseren Erkennbarkeit der Länge wird die Eindruckstelle mit einer Lampe im Winkel von 30° zur Ebene senkrecht zur Eindruckstelle beleuchtet, wodurch sich die Eindruckstelle sehr hell vom restlichen Lack abhebt.

Barcol-Härte

Die Barcol-Härte ist eine Härteskala für glasfaserverstärkte Kunststoffe (GFK). Nach der Norm DIN EN 59 wird sie wie auch die Shore-Härte unter Zuhilfenahme eines Handmessgerätes und eines Kegelstumpfes mit einer flachen Spitze bestimmt.

Martens-Härte

Das Martens-Härteverfahren ist nach dem deutschen Physiker Adolf Martens benannt worden und wird auch als instrumentierter Eindringversuch bezeichnet. Im Jahre 2003 wurde die Universalhärte in Martenshärte umbenannt. Das Verfahren ist in der DIN EN ISO 14577 (Metallische Werkstoffe - Instrumentierte Eindringprüfung zur Bestimmung der Härte und anderer Werkstoffparameter) genormt.

Bei diesem Verfahren wird während der Belastungs- und Entlastungsphase kontinuierlich die Kraft und die Eindringtiefe gemessen. Die Martenshärte (HM) wird definiert als das Verhältnis der Maximalkraft zu der dazugehörigen Kontaktfläche und in der Einheit Newton pro Quadratmillimeter angegeben.

Anders als bei den Vickers- oder dem Brinellverfahren wird nicht nur das plastische Verhalten des Werkstoffes bestimmt, sondern es können aus der gewonnenen Messkurve auch weitere Werkstoffparameter wie zum Beispiel der Eindringmodul (Elastischer Eindringmodul – EIT), das Eindringkriechen (CIT) sowie plastische und elastische Verformungsarbeiten bestimmt werden.

Als Eindringkörper sind folgende Formen am gebräuchlichsten: die Vickerspyramide (siehe Vickersverfahren), eine Hartmetallkugel, ein kugeliger Diamant-Eindringkörper und der Berkovich-Eindringkörper. Der Berkovich-Eindringkörper hat eine Spitze wie ein regelmäßiges Tetraeder mit Flankenwinkel 65°. Der Umriss der Eindrücke ist typischerweise etwa dreieckig. [3]

Die Umrechnung der Eindringtiefe zur Kontaktoberfläche muss für jede Eindringkörperform bestimmt werden. Die Kontaktfläche wird für Vickers- und Berkovich-Körper durch das Produkt aus dem Quadrat der Eindringtiefe und der Konstanten 26,43 errechnet.

Spezielle Härteprüfverfahren

Daneben sind einige spezielle Härteprüfverfahren üblich:

- die Universalhärteprüfung ist im Jahre 2003 in Martenshärte umbenannt worden und in der Norm DIN EN ISO 14577 (Metallische Werkstoffe - Instrumentierte Eindringprüfung zur Bestimmung der Härte und anderer Werkstoffparameter) festgelegt

- Beim Kugeleindruckversuch nach EN ISO 2039-1 für Kunststoffe wird mit Kugeln von 5,0 mm Durchmesser, einer Vorlast von 9,8 N und Prüflasten von 49,0, 132, 358 oder 961 N gearbeitet. Die gemessene Eindringtiefe muss dabei im Bereich zwischen 0,15 mm und 0,35 mm liegen. Hieraus wird eine reduzierte Prüfkraft und schließlich die Kugeleindruckhärte HB in N/mm² berechnet bzw. aus einer Tabelle abgelesen.

Maßeinheiten

Die Mohssche Härte und die absolute Härte sind einheitenlose Größen.

Die aus physikalischer Sicht richtige Einheit der Härteprüfung nach Vickers und Brinell wäre 1 N/m² bzw. 1 N/mm². Es muss jedoch beachtet werden, dass diese Prüfverfahren zu Beginn der 20. Jahrhundert entwickelt wurden und seit dem in immer ausführlicheren Normen standardisiert und internationalisiert wurden. Dies hat eine für den Physiker etwas abstrakte Schreibweise der Härtewerte und Einheiten zu Folge. Als Einheit der Härte wird die Abkürzung des Prüfverfahrens sowie die Prüfbedingungen angegeben.

Einige Beispiele sollen dies verdeutlichen:

- Härteprüfung nach Vickers:

- 610 HV 10

- wobei:

- 610 = Härtewert

- HV = Verfahren

- 10 = Prüfkraft in Kilopond

- Härteprüfung nach Brinell:

- 345 HBW 10/3000

- wobei:

- 345 = Härtewert

- HBW = Prüfverfahren (Angaben wie HB, HBS sind veraltet.)

- 10 = Kugeldurchmesser D in mm

- 3000 = Prüfkraft in Kilopond

- Bei einer Belastung die länger als 15 s dauert muss die Belastungszeit ebenfalls angegeben werden. Bsp.: 210 HBW 5/750/60

- Härteprüfung nach Rockwell:

- 58 HRC

- wobei:

- 58 = Härtewert

- HRC = Prüfverfahren

- Von Newton und Kilopond:

- Früher wurde die Kraft in Kilopond gemessen. Ein Kilopond entsprach der Gewichtskraft eines Kilogramms. Die Umstellung der Einheit der Kraft von Pond auf die Einheit Newton hatte eine Korrektur der Formeln zur Errechnung der Härtewerte zur Folge. Diese Korrektur ist im Artikel bereits berücksichtigt. Wird beim Ermitteln des Härtewerts die Krafteinheit Newton und der Korrekturfaktor verwendet ist das Ergebnis dasselbe wie mit der Verwendung der Krafteinheit Kilopond. Dies hat den Vorteil, dass alte Härtewerte, welche zu „Kilopondzeiten“ ermittelt wurden, weiterhin gültig sind.

- Bei der Angabe der Prüfverfahrens wird weiterhin Kilopond verwendet, weil dies praktischer ist, da gerade Zahlen verwendet werden können.

Härten und Spanen

Die Härte von Stählen kann während der Fertigung beeinflusst werden – siehe auch Härten.

Oberhalb einer Härte von ungefähr 70 (Rockwellhärte HRC) enden in aller Regel die Möglichkeiten zur spanenden Bearbeitung mit geometrisch bestimmter Schneide von Oberflächen, also durch Drehen, Bohren oder Fräsen. Härtere Oberflächen müssen geschliffen werden, man spricht dabei von Spanen mit geometrisch unbestimmter Schneide.

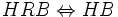

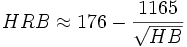

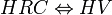

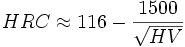

Umwertung

Im Umgang mit den verschiedenen Härteprüfverfahren ist es oft nötig den gemessenen Härtewert eines Verfahrens in den eines anderen Verfahrens oder der Zugfestigkeit umzuwerten. Aus diesem Grund wurden auf der Basis einer Vielzahl von Vergleichsmessungen empirische Werte ermittelt, Umwertungstabellen erstellt und in der entsprechenden Norm (EN ISO 18265 (Früher DIN 50150)) standardisiert.

Wichtig: für die verschiedenen Werkstoffe gelten unterschiedliche Tabellen. Die nachstehenden Umwertungstabellen können folglich nur als Orientierung angesehen werden. Für eine normgerechte Umwertung ist die entsprechende Norm heran zu ziehen.

Umwertung Faktor

(im Kleinlastbereich)

(im Kleinlastbereich)

Stahl (krz - Fe-Matrix) 3,5 Cu und Cu-Legierung geglüht 5,5 Cu und Cu-Legierung kaltverformt 4,0 Al und Al-Legierung 3,7 Umwertungstabelle1 für Zugfestigkeit, Brinell2-, Rockwell-, Vickershärte:

1Gültig für unlegierte und niedriglegierte Stähle. Für Vergütungs, Kaltarbeits-, Schnellarbeitsstähle sowie für verschiedenen Hartmetallsorten die anderen Tabellen der Norm DIN 50150 verwenden. Gerade bei hochlegierten oder kaltverfestigten Stählen sind hohe Abweichungen zu erwarten

2Die Durchmesserangabe bei der Brinellhärte bezieht sich auf eine 10 mm Prüfkugel.

Zugfestigkeit Brinellhärte Rockwellhärte Vickershärte MPa HB HRC HRA HRB HV - - 68 86 - 940 - - 67 85 - 920 - - 66 85 - 880 - - 65 84 - 840 - - 64 83 - 800 - - 63 83 - 760 - - 62 83 - 740 - - 61 82 - 720 - - 60 81 - 690 - - 59 81 - 670 2180 618 58 80 - 650 2105 599 57 80 - 630 2030 580 56 79 - 610 1955 561 55 78 - 590 1880 542 54 78 - 570 1850 517 53 77 - 560 1810 523 52 77 - 550 1740 504 51 76 - 530 1665 485 50 76 - 510 1635 473 49 76 - 500 1595 466 48 75 - 490 1540 451 47 75 - 485 1485 437 46 74 - 460 1420 418 45 73 - 440 1350 399 43 72 - 420 1290 380 41 71 - 400 1250 370 40 71 - 390 1220 376 39 70 - 380 1155 342 37 69 - 360 1095 323 34 68 - 340 1030 304 32 66 - 320 965 276 30 65 - 300 930 276 29 65 105 290 900 266 27 64 104 280 865 257 26 63 102 270 835 247 24 62 101 260 800 238 22 62 100 250 770 228 20 61 98 240 740 219 - - 97 230 705 209 - - 95 220 675 199 - - 94 210 640 190 - - 92 200 610 181 - - 90 190 575 171 - - 87 180 545 162 - - 85 170 510 152 - - 82 160 480 143 - - 79 150 450 133 - - 75 140 415 124 - - 71 130 385 114 - - 67 120 350 105 - - 62 110 320 95 - - 56 100 285 86 - - 48 90 255 76 - - - 80 Einzelnachweise

- ↑ http://www.techportal.de/docs/links/haerte2003.pdf

- ↑ http://www.tu-chemnitz.de/fsrmb/Downloads/Werkstofftechnikzeugs/SCRIPT_TEIL9.PDF

- ↑ Bundesanstalt für Materialprüfung: Mikrohärtemessung

Siehe auch

Weblinks

- Tabellenheft / Umrechnungstabellen für Härteprüfung nach Brinell, Vickers, Rockwell, Knoop

- Online-Handbuch "1x1 der Härteprüfung " für metallische Werkstoffe

- Beschreibung der UCI-, Rückprall- und Ultraschall-Rückstreu-Messverfahren

- Vollständiger Leitfaden zur Härteprüfung (Rockwell, Vickers, Brinell, Shore und Knoop)

- Zusammenfassung zu den wichtigsten Härteprüfverfahren

- www.wissenschaft.de: Weniger ist härter – Forscher finden Formel für die Härte eines Kristalls

- Ringversuchserie zur Shore A und D Härtemessung - Kunststoff-Institut Lüdenscheid GmbH

Wikimedia Foundation.