- Containisierung

-

ISO-Container sind weltweit nach ISO 668 genormte Großraumbehälter (Seefracht-Container, engl. freight containers), mit denen das Verladen, Befördern, Lagern und Entladen von Gütern vereinfacht und beschleunigt wird.

Allgemeines

Die Bedeutung von Containern ergibt sich vor allem aus dem Schließen der Transportkette über Land und Wasser ohne Umladen einzelner Gebinde in Häfen und Bahnhöfen.

In der Schifffahrt gibt es neben dem Transport in Containern noch das klassische Stückgut, Dry-Bulk (Schüttgut) und Tankladung, sowie RoRo- und LASH-Verkehr sowie weitere Spezialverkehre. Zunehmend wird auch hochwertiges Schüttgut und flüssiges Gefahrgut in Containern verfrachtet.

Für die ISO-Container hat es sich vor allem im internationalen Warenverkehr eingebürgert, die englischen Bezeichnungen zu verwenden. Die deutschen Bezeichnungen sind daher teilweise gar nicht geläufig.

Man unterscheidet Stückgut-Verladung, genannt LCL (Less than Container Load) und FCL-Verladung (Full Container Load).

Die verbreitetsten ISO-Container haben eine Breite von 8 Fuß und sind entweder 20 Fuß oder 40 Fuß lang. Daraus ergeben sich auch die Abkürzungen: „TEU“ (Twenty-feet Equivalent Unit) und „FEU“ (Forty-feet Equivalent Unit). Es gibt jedoch auch im ISO-System eine Vielzahl von Sondermaßen. Inzwischen gibt es weitere Längen, die eine bessere Raumausnutzung im Land-, aber nicht im Seetransport unterstützen. Die Höhenabmessungen der Container variieren stark, üblich sind die Höhen, welche beim Straßentransport ohne Beschränkungen gefahren werden können.

Als Maßeinheit zur einheitlichen Zählung von Containern hat sich TEU durchgesetzt, das sowohl für die Ladefähigkeit von Containerschiffen als auch für die Umschlagsmengen in Häfen oder Güterbahnhöfen verwendet wird.

Standardcontainer:

Länge Breite Höhe Volumen Leergewicht Zuladung Gesamt 20 Fuß (6,058 m) 8 Fuß (2,438 m) 8 Fuß, 6 Zoll (2,591 m) 33,2 m³ 2.250 kg 21.750 kg 24.000 kg 40 Fuß (12,192 m) 8 Fuß 8 Fuß, 6 Zoll 67,7 m³ 3.780 kg 26.700 kg 30.480 kg Standardcontainer sind 8 Fuß und 6 Zoll hoch (2,59 m). Weiterhin gibt es für den Großteil der Containerarten auch die Ausführung „High-Cube“ (HC, auch als HQ „High-Quantity“ bezeichnet). Diese Container haben eine Höhe von 9 Fuß und 6 Zoll (2,90 m). Die Abmessungen sind immer so gewählt, dass Container auch mit Lkw, Eisenbahn oder Binnenschiff befördert werden können.

Das Leergewicht liegt bei 2300 Kilogramm (kg) für einen 20-Fuß-Container und 3900 kg für einen 40-Fuß-Container. Die Zuladung beträgt bei 20 Fuß-Containern rund 21,7 Tonnen (t) bei 33 Kubikmeter (m³) Volumen. Ein 40-Fuß-Container fasst 26,5 t bei 67,6 m³ Volumen. Dies sind Standard-Angaben. Jedoch sollte bei der Beladung von Containern beachtet werden, dass in vielen Ländern für den Straßentransport ein Maximalgewicht inklusive Fahrzeug gilt. Ein 40-Fuß-Container, der mit 26,5 t Ladungsgewicht gepackt ist, kann in Deutschland beispielsweise auf der Straße befördert werden, weil im kombinierten Verkehr (d.h. Schiene – Straße – Wasserweg) 44 t Gesamtgewicht zulässig sind. Ein Container, sowohl 20-Fuß- als auch 40-Fuß-Container, darf ein Bruttogewicht von 30.480 kg haben.

In den letzten Jahren wurden unter der Führung der Reederei A. P. Møller-Mærsk-Sealand auch 45 Fuß (13,72 m) lange Container eingeführt. Diese bieten mehr Stauraum, was besonders bei voluminösen Ladungen vorteilhaft ist. Weiterhin können 45-Fuß-Container auch regulär auf LKW-Chassis befördert werden, ohne die in Europa maximal erlaubte Gesamtlänge des Sattelzuges zu überschreiten. Der 45-Fuß-Container stellt weiterhin eine direkte Konkurrenz zu den in Europa üblichen Sattelaufliegern dar. So sollen 45-Fuß-Container, aus Sicht der Reedereien, konventionelle Sattelauflieger ersetzen.

Container sind so stabil gebaut, dass sie in Containerschiffen in dreizehn und mehr Lagen übereinander gestapelt werden können. Gesichert werden die Container mit sogenannten Twistlocks. Es gibt verschiedene Spezialversionen der Container, so z.B. Kühlcontainer für verderbliche Fracht, Tankcontainer für flüssige und gasförmige Substanzen, Auto-Container für den Pkw-Transport, Wohncontainer für provisorische Unterkünfte oder Container für die Beförderung lebender Tiere.

Jeder Container besitzt eine eigene Nummer. Sie besteht aus vier Großbuchstaben, die für den Eigentümer des Containers stehen, und sechs Ziffern plus eine Kontrollziffer. Durch sie können Weg und Aufenthaltsort jedes einzelnen Containers auf seiner Reise verfolgt werden. Eine ausführliche Aufstellung der sog. Präfixe findet sich bei Prefixlist.com.

Der Einsatz von Containern bietet mehrere Vorteile:

- erheblich kürzere Umschlagzeiten (ca. Faktor zehn gegenüber Stückgutfrachtern), auch im intermodalen Verkehr

- Die Waren müssen beim Wechsel von einem Verkehrsmittel auf ein anderes nicht mehr umgepackt werden, sondern der Container wird stets als Ganzes befördert (Homogenisierung von heterogenen Gütern)

- Mit Einführung des genormten ISO-Containers kann der Umschlag weitgehend automatisiert erfolgen

- bessere Raumausnutzung bei Lagerung, Umschlag und im Schiff: Die Abmessungen von Lagerhallen, Kränen, Containerschiffen usw. können optimal an die standardisierten Containermaße angepasst werden

Heute werden 70 % aller Stückgutfrachten in Containern transportiert. 356 Millionen Container werden von den Reedereien pro Jahr mit Schiffen transportiert.

Vollcontainerschiffe werden in „Generationen“ eingeteilt, wobei eine Generation jeweils eine Kapazität von je 1.000 TEU bedeutet, also kann ein Schiff der 8. Generation 8.000 TEU transportieren. Die derzeit größten Containerschiffe sind für 8.400 bis 9.200 TEU ausgelegt. Die Klassifikationsgesellschaft Germanischer Lloyd hat Studien erstellt, nach denen Containerschiffe über 13.000 TEU fassen könnten.

Dieser Tage befinden sich mehrere 9200-TEU-Einheiten koreanischer Werften und ein 11000+ TEU-Containerschiff der Mærsk-Gruppe in der Herstellung. Schiffbauanalysten erwarten in Kürze vermehrt Aufträge für 12.000-TEU-Einheiten. Ein rund 11.000 TEU (homogen) und rund 14.000 TEU (Stellplätze) fassendes Schiff (Emma Maersk) wurde bereits abgeliefert.

Geschichte

Schon während des Zweiten Weltkriegs wurde der amerikanische Nachschub in großen, containerähnlichen Transportkisten befördert.(Quelle? Bild?)

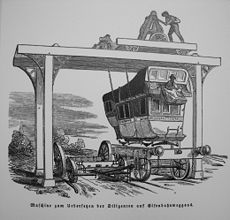

Im Zuge der Nachkriegsplanungen für eine europäische Breitspurbahn schlugen zunächst Oberreichsbahnrat Dr. Günther Wiens vom Reichsbahn-Zentralamt in Berlin und Reichsbahnrat Karl Bauer von der Reichsbahnbau-Direktion München am 31. August 1942 vor, zukünftig von Krananlagen abnehmbare Großbehälter auf Güterwagen zu transportieren.[1] Ab September 1942 wurden dann im Reichsbahn-Zentralamt die technischen Zeichnungen für acht- und zwölfachsige „Behälterwagen“ erstellt. Die Behälter auf den Güterwagen waren tonnenweise genormt in 5, 10, 15, 20, 30 t. Der 30-t-Behälter entspricht dem heutigen Standard der 40-Fuß-Container.

Nach dem 2. Weltkrieg führte die Deutsche Bundespost ab 1949 die „Weberbehälter“ oder das „System Weber“ ein, dies waren genormte Paketbehälter für Straßen- und Schienenfahrzeuge. Die dazu eingesetzten LKW-Typen waren vor allem der Mercedes-Benz L 3500 und L 6600 sowie Büssing LU 77 und Magirus-Deutz S 3000[2]. Ab 1960 versah man die Behälter mit Rollen, die mit Hubwagen verladen wurden.

Dennoch gilt der US-Amerikaner Malcom P. McLean als Erfinder des modernen Containers, da er 1956 zum ersten Mal Großbehälter für den Transport auf LKW und Schiff einsetzte. Um das übliche Umladen im Hafen einzusparen, soll er als junger Fuhrunternehmer im Jahr 1937 die Idee gehabt haben, zuerst ganze Lastwagen auf Schiffe zu verladen, später nur die Anhänger mitsamt ihrer geladenen Behältnisse, schließlich nur noch die Behältnisse selbst.

McLean gründete die Reederei Sea-Land Corporation Ltd. (seit 2006 Maersk - Sealand Line) und ließ alte Öltanker so umbauen, dass an Deck zusätzlich Container geladen werden konnten. Die erste Fahrt führte die so umgebaute Ideal X am 26. April 1956 mit 58 Containern von Newark (New Jersey) nach Houston (Texas). Den Durchbruch hatte der Unternehmer McLean mit der Frachtversorgung des US-Militärs während des Vietnamkriegs. Es dauerte jedoch noch zehn Jahre, bis am 2. Mai 1966 ein Schiff mit Containern, die Fairland, in einem europäischen Hafen (Rotterdam) anlegte; vier Tage später erreichte das Schiff Bremen.

Container wurden damals noch ausschließlich nach amerikanischen Normen gebaut. Da deren Maße aber nicht auf europäische Straßenverhältnisse anwendbar waren, wurden nach langen Verhandlungen die bis heute genutzten ISO-Normcontainer eingeführt.

Das erste deutsche Containerschiff lief 1968 in Hamburg aus. 1981 war die „Frankfurt Express“ von der Hapag Lloyd AG mit einer Stellplatzkapazität von 3430 TEU das bis dahin größte Containerschiff der Welt.

Aktuell ist der ContainerTerminal (CT) Bremerhaven mit einer Stellfläche von 2.000.000 m² als größter zusammenhängender CT der Welt im Guinness-Buch der Rekorde eingetragen. Nach dem Ausbau wird die Stellfläche auf rund 3.000.000 m² angewachsen sein – das entspricht in etwa der Fläche von 360 Fußballfeldern – und die Stromkaje wird eine durchgehende Länge von rund 5,0 km aufweisen. Dieser CT war auch der erste Liegeplatz an einer Stromkaje, der in Deutschland in Betrieb genommen wurde.

Auf der Grundlage der ISO-Container haben sich weitere Containertypen entwickelt.

Die wichtigsten sind:

- Lagercontainer – leichtere Bauweise, in folgenden Hauptgrößen erhältlich: 6′, 8′, 10′, 15′, 20′

- Bürocontainer – haben an Gemeinsamkeit mit ISO-Containern nur die Abmessungen (meist 20′) sowie die Arretierungen an den vier Ecken der Bodenplatte, meist auch die Arretierungen auf dem Dach. Es handelt sich um voll isolierte Container, die bereits fertig installiert sind und ursprünglich nur auf Baustellen als sogenannte „Baustellencontainer“ zum Einsatz kamen. Mittlerweile werden diese von Büros bis hin zu Kindergärten eingesetzt. Die Belastbarkeit (Stapellast) liegt jedoch weit unterhalb derjenigen von ISO-Containern; es können keine oder nur wenige ebenfalls leichte Bürocontainer übereinander gestapelt werden. Dank der Standardmaße können sie leicht mit einem zum Containertransport geeigneten LKW zur Baustelle gebracht werden, wo ein normaler Baustellenkran sie vom LKW hebt und auf ihren Platz stellt.

Ein Sonderfall sind die:- Sanitärcontainer – ausgestattet mit Duschen, Toiletten, Urinalen, Handwaschbecken oder Ähnlichem. Diese sind nur noch mit Wasserzulauf und Abwasserablauf sowie mit Strom zu versorgen und dann sofort einsatzbereit.

Containerrevolution

Die weltweite Verbreitung des Containers und die Entwicklungen im Bereich der Logistik, die sich daraus bis heute ergaben, bezeichnet man als Containerrevolution oder Containerisierung. Nach Expertenmeinung hat diese Entwicklung ihren Höhepunkt noch nicht erreicht. Die Bedeutung liegt dabei in der geschlossenen Transportkette von Land und Wasser. Jedoch führt die Containerrevolution nicht nur zu einer Ablösung anderer Transportformen, sondern trägt durch erhebliche Kosteneinsparungen auch zum Wachstum des gesamten Transportvolumens sowie zur Strukturveränderung des Handels und der Produktion von Gütern bei. Auch die Sicherheit von Transporten wurde durch die standardisierte Fixierung auf den Fahrzeugen, verbesserte Möglichkeiten der Versiegelung sowie die Tatsache, dass die Inhalte von Containern unsichtbar bleiben, stark erhöht. Zur Kontrolle dieses Systems ist jeder Container mit einer Nummer aus vier Großbuchstaben, die für den Besitzer des Containers stehen, ergänzt durch sechs Ziffern sowie einer Kontrollziffer ausgezeichnet. Es wird diskutiert, jeden einzelnen Container zusätzlich mit Satellitennavigation auszustatten.

Die Ausbreitung des Containers verlief seit seiner Einführung aufgrund dieser Vorteile rasant. Wurden beispielsweise bei Einführung des Containers im Bremer Hafen im Jahr 1966 16.000 TEU verladen, verdreifachte sich diese Anzahl schon im folgenden Jahr. Weiter vorangetrieben durch Prozesse der Globalisierung des Welthandels, insbesondere des chinesischen Exportwachstums, hält die Verbreitung des Containers bis heute mit jährlichen Wachstumsraten von derzeit ca. 10 % an. Derzeit stammen 26 % der eingesetzten Container aus China. So kam es im Anschluss an die im Jahr 2002 abgeschlossene Modernisierung des Containerterminals Altenwerder im Hamburger Hafen zwischen den Jahren 2001 und 2004 zu einem Umschlagswachstum von 4,7 auf 7,0 Millionen TEU. Daneben führt die Tatsache, dass die Transportkosten auf See pro TEU umso geringer sind, je größer das Containerschiff ist, zu immer größeren Schiffseinheiten. Besaß das größte Containerschiff, ein umgebauter Tanker, 1968 eine Transportkapazität von 700 TEU bei einer maximalen Geschwindigkeit von 20 Knoten, so verfügt ein heutiges Standardschiff über eine Ladekapazität von 8.200 TEU bei einer Geschwindigkeit von bis zu 25 Knoten (45 km/h). An Deck eines solchen Schiffes werden 7–8 Lagen Container in 17 Reihen und unter Deck 15 Reihen in 9 Lagen verstaut. Das aktuell größte Containerschiff, die „Emma Mærsk“, besitzt eine Stellplatzkapazität von über 13.000 TEU, effektiv(homogen) kann sie bis zu 11.000 TEU transportieren. Sie ist 398 m lang, 56,4 m breit und hat einem maximalen Salzwassertiefgang von 16 m. Durch den Transport von Gütern in solch riesigen Mengen werden die Kosten minimiert. So betragen die Transportkosten für eine Flasche Wein von Australien nach Europa heute 12 Cent, eines Pfundes Kaffee aus Mittelamerika 3 Cent.

Im Juli 1985 verkehrten in den USA erstmals Güterzüge, die 200 40-Fuß-Containern beförderten. Bei den zunächst zwischen Chicago und Long Beach verkehrenden Zügen wurden je zwei Container auf einem Wagen übereinander gestapelt.[3]

Weitere Kennziffern: zur Zeit werden ca. 70 Prozent aller Stückgutfrachten in Containern transportiert. Seit 1996 verdoppelte sich die Anzahl der Containerschiffe. Der Containermarkt wächst dreimal schneller als die Weltwirtschaft. Im Jahr 2005 waren weltweit ca. 20 Millionen Container auf 200 Millionen Fahrten unterwegs, davon etwa dreiviertel auf Containerschiffen.

Container-Umschlag der 20 größten Häfen (TEU, Stück) Platz Hafen 2007 2006 2005 2004 2003 2002 1. Singapur 27.932.000 24.792.400 23.192.000 21.329.000 18.410.500 16.940.900 2. Shanghai 26.150.000 21.710.000 18.084.000 14.557.200 11.281.000 8.620.000 3. Hongkong 23.881.000 23.234.000 22.427.000 21.984.000 20.449.000 19.144.000 4. Shenzhen 21.099.000 18.468.900 16.197.173 13.655.484 10.649.900 7.613.754 5. Busan 13.270.000 12.030.000 11.840.445 11.491.968 10.407.809 9.453.356 6. Rotterdam 10.790.604 9.690.052 9.286.757 8.280.787 7.143.920 6.506.311 7. Dubai 10.653.026 8.923.465 7.619.222 6.428.883 5.151.955 4.194.264 8. Kaohsiung 10.256.829 9.774.670 9.470.000 9.714.115 8.843.365 8.493.052 9. Hamburg 9.888.792 8.861.804 8.087.545 7.003.479 6.137.926 5.373.999 10. Qingdao 9.462.000 7.702.000 6.307.000 5.139.700 4.238.000 3.410.000 11. Ningbo 9.349.000 7.068.000 5.208.000 4.005.500 2.772.200 1.860.000 12. Guangzhou 9.200.000 6.600.000 4.683.000 3.308.200 2.761.000 2.180.000 13. Los Angeles 8.355.039 8.469.853 7.484.624 7.321.433 7.178.940 6.105.857 14. Antwerpen 8.175.951 7.018.799 6.488.029 6.063.746 5.445.437 4.777.151 15. Long Beach, CA 7.312.465 7.290.365 6.709.818 5.779.852 4.658.124 4.526.365 16. Port Klang 7.702.000 6.320.000 5.543.527 5.243.593 4.841.235 4.533.212 17. Tianjin 7.103.000 5.900.000 4.801.000 3.814.000 3.015.000 2.408.000 18. Tanjung Pelepas 5.550.000 4.770.000 4.169.177 4.020.421 3.487.320 2.660.000 19. New York 5.400.000 5.128.430 4.792.922 4.478.480 4.067.811 3.749.014 20. Bremerhaven 4.912.177 4.449.624 3.743.969 3.469.253 3.189.853 3.031.587 Quelle: www.Hafen-Hamburg.de Herstellung

Die Herstellung eines Standardcontainers erfolgt in mehreren Schritten: Zuerst wird die so genannte superstructure, das Grundgerüst des Containers aus besonders stabilen Stahlteilen, montiert. An deren Ecken befinden sich die gusseisernen Containerecken, im Fachjargon auch corner-castings genannt. Anschließend werden am Boden in Längsrichtung Streben eingezogen. Auf diesen Streben wird der Containerboden montiert, welcher aus mehreren Lagen mit Schutzmitteln behandeltem Holz besteht. Die Wände des Containers bestehen aus Trapez-Stahlblech (Corrugation). Anschließend werden das Containerdach und die Türen montiert.

Danach wird der Container mit einer schützenden Lackierung versehen und erhält seine Containernummer.

Zur Qualitätskontrolle werden mehrere Container jeder Baureihe stichprobenartig von einer Klassifikationsgesellschaft geprüft. Entsprechen die Container den Anforderungen, erhält die Baureihe die CSC-Zulassung. Die meisten Container werden heute in China produziert. Der Preis für Seecontainer schwankt aufgrund der volatilen Stahlpreise und Dollarkurse. In der Regel bewegt sich der Preis zwischen 1950 und 2300 Dollar.

Standardcontainer

Für den Transport von in Kartons oder Kisten bzw. auf Paletten oder Skids gepackte Güter mit gewöhnlichen Abmessungen werden Standardcontainer in den Größen 20 ft, 40 ft oder 45 ft High-Cube eingesetzt.

Die im folgenden angegebenen Werte für Abmessungen und Gewichte beziehen sich auf Mittelwerte. In der Praxis können die Daten bedingt durch verschiedene Baureihen geringfügig abweichen.

20′ Container 40′ Container 45′ High-Cube Container imperial metrisch imperial metrisch imperial metrisch Außenmaß Länge 20′ 4″ 6,058 m 40′ 0″ 12,192 m 45′ 0″ 13,716 m Breite 8′ 0″ 2,438 m 8′ 0″ 2,438 m 8′ 0″ 2,438 m Höhe 8′ 6″ 2,591 m 8′ 6″ 2,591 m 9′ 6″ 2,896 m Innenmaß Länge 19′ 4 13/16″ 5,898 m 39′ 5 45/64″ 12,032 m 44′ 4″ 13,556 m Breite 7′ 8 19/32″ 2,352 m 7′ 8 19/32″ 2,352 m 7′ 8 19/32″ 2,352 m Höhe 7′ 9 57/64″ 2,385 m 7′ 9 57/64″ 2,385 m 8′ 9 15/16″ 2,698 m Türöffnung Breite 7′ 8 1/8″ 2,343 m 7′ 8 1/8″ 2,343 m 7′ 8 1/8″ 2,343 m Höhe 7′ 5 3/4″ 2,280 m 7′ 5 3/4″ 2,280 m 8′ 5 49/64″ 2,585 m Rauminhalt 1,169 ft³ 33,1 m³ 2,385 ft³ 67,5 m³ 3,040 ft³ 86,1 m³ Gesamtgewicht 52.910 lb 24.000 kg 67.200 lb 30.480 kg 67.200 lb 30.480 kg Leergewicht 5.140 lb 2.330 kg 8.820 lb 4.000 kg 10.580 lb 4.800 kg Nutzlast 47.770 lb 21.670 kg 58.380 lb 26.480 kg 56.620 lb 25.680 kg 45′ High-Cube Container, 48′ und sogar 53′ (16,15 Meter) Container werden besonders auf dem nordamerikanischen Markt zunehmend eingesetzt.

Für schwere Güter (z. B. schwere Maschinenteile) stehen 20′ heavy tested Container zur Verfügung, die abweichend von den normalen 20′ Containern ein Gesamtgewicht von 67.200 lb (30.480 kg), ein Leergewicht von 5.290 lb (2.400 kg) und ein Nutzgewicht von 61.910 lb (28.080 kg) besitzen.

Kühlcontainer (Reefer)

Kühlcontainer werden in zwei Kategorien eingeteilt: Container, die mit Außenluft gekühlt werden (Conair-Container, Porthole-Container) und Container mit eigenem Kühlaggregat (Integral-Reefer)

Conair-Container sind doppelwandige, mit einer Isolierung versehene Container, welche auf einer Stirnseite zwei übereinanderliegende kreisrunde Öffnungen (Portholes) besitzen, diese werden von Federverschlüssen geschützt. Diese Öffnungen dienen der Zu- und Abfuhr von Frischluft. Wird der Conaircontainer in ein mit Conair-Kühlanlage ausgerüstetes Schiff geladen, öffnen sich die Verschlüsse, und Kühlluft, welche von der zentralen Kühlanlage erzeugt wird, kann im Container zirkulieren. Dieser Container wird nur noch selten eingesetzt, da aufgrund der fehlenden Eigenständigkeit der Container nur schwer im Inland oder auf nicht präparierten Schiffen genutzt werden kann (Clip-On-Unit notwendig, siehe unten).

Integralcontainer verfügen über eine eingebaute Kühleinheit, welche mit Strom betrieben wird. Jeder Container kann separat auf eine Kühl-/Heiztemperatur eingestellt werden, die von der eingebauten Elektronik laufend überwacht und aufgezeichnet wird. Beim Inlandstransport benötigt der Container keine Clip-On-Unit (siehe unten), sondern kann mittels eines am LKW-Chassis montierten Gensets (Generator) mit Strom versorgt werden.

Um das zusätzliche Gewicht der Kühlanlage zu kompensieren, werden bei Integral-Reefern häufig Wände aus Aluminium verbaut.

Bei den Kühlcontainern unterscheidet sich bedingt durch die Isolation des weiteren die Innenbreite/-länge/-höhe von der eines normalen ISO-Containers.

Tankcontainer

Bei Tankcontainern (englisch: tanktainer) handelt sich um einen Tank für flüssige oder gasförmige Stoffe, der in einen Rahmen eingebettet ist, welcher der Superstructure einer TEU oder FEU entspricht. Je nach Stoff können treibstoffgespeiste Kühl-, Heiz- oder Rühraggregate verbaut sein. Insbesondere bei Stoffen mit hoher Dichte muss das Gesamtgewicht für die Ladeposition im Schiff bzw. das Transportmittel berücksichtigt werden. Tankcontainer erhöhen massiv die Umschlagsgeschwindigkeit gegenüber Tankwagen.

Zerlegbare Seecontainer

Die unausgeglichenen Handelsströme zwischen Osten und Westen machen es erforderlich, leere Container zu repositionieren. Repositionieren heißt, Container zu einem Ort zu bringen an dem diese wieder Ladung aufnehmen können. Weltweit werden zirka 30% aller Seecontainer ohne Ladung umgeschlagen. Leere Container verursachen hohe Kosten für den Transport, Lagerung und Verladung. Der Containerverkehr wächst weltweit um ca. 7 % pro Jahr. Damit steigt der Leertransport und Lagerflächenbedarf erheblich. In Hamburg liegt die Leerumschlagquote bei 10 %. Um auch in Zukunft den wachsenden Containerumschlag zu bewältigen, investiert die HHLA rund 1 Milliarde Euro in den Ausbau ihrer Terminals. Das bedeutet, dass rund 100 Mio. € für den Umschlag von leeren Containern investiert werden. In einigen Jahren werden allein am Containerterminal Burchardkai in Hamburg über 5 Millionen Container umgeschlagen. Insgesamt hat die HHLA die Umschlagskapazität ihrer Terminals von ca. 5 Mio. TEU* pro Jahr im Jahre 2004 auf über 10 Mio. TEU in 2005 verdoppelt, für die darauf folgenden Jahre ist mit einer Wachstumsrate von ca. 5-7 % zu rechnen.

Der logische Ansatz, um das Leercontainer-Problem zu lösen, ist, die Container zusammenzuklappen. So können mehrere leere Container auf einem Stellplatz (= Slot) transportiert und gelagert werden. In der Vergangenheit hat es eine Reihe von Versuchen gegeben, die Logistikkette mit klappbaren Seecontainern zu verbessern. Diese Systeme sind alle gescheitert.

Gründe hierfür:

- Die Container verloren die Zulassung während des Betriebs.

- Die Container waren mechanisch anfällig.

- Unfallrisiko beim Klapp- und Aufbauprozess

- Hohe Kosten für den Zerlege- und Remontageprozess

Klappcontainer-Projekte

- OpenSeaContainer http://www.peertoproduct.com/index.php5?title=OpenSeaContainer

- Fallpac

- SIO „Six-In-One“ „6-in-1“

- Foltainer

Das OpenSeaContainer-Projekt greift den Ansatz der Firma Leanbox auf, die einen Container entwickelt hat, den man mit der Hilfe einer speziellen Maschine zerlegen und remontieren kann. Die Rechte an diesem See-Container sind an die „Peer Engineering Plattform“ PeerToProduct.com übergegangen. PeerToProduct hat die Konstruktionsdaten und Testresultate unter einer speziellen GNU General Public License für physische Produkt veröffentlicht.

Weitere Containerarten

- General purpose container without ventilation – Unbelüftete Vielzweckcontainer

- General purpose container with ventilation – Aktiv belüftete Vielzweckcontainer

- Dry bulk container – Massengutcontainer, die in der Decke eine Beladeöffnung und im unteren Bereich der Tür eine Schüttöffnung zum Entladen besitzen (englisch Bulk „Massengut“)

- Named cargo container (Livestock, Automobile, etc.)

- Thermal container (Refrigerated, Refrigerated and/or heated)- Temperierte Container

- Open-top containers – Container mit einer Plane anstatt eines soliden Daches

- Platform (container)

- Flatracks container, die keine Seiten und Decke besitzen, jedoch Stirnseiten

- Folding (collapsible) containers – Container mit klappbaren Seiten

- Collapsible Iso-Container, Zerlegbare Seecontainer, OpenSeaContainer

- Platform-based containers (mit superstructure)

- Tank container

- Air/Surface container

- Insulated container – Isoliercontainer

- Openside containers – Container mit einer Seitentür

- Fullside access containers – Container mit vollkommen zu öffnender Seite

- Double doors – Container mit Türen an beiden Enden

- Conair container – Isoliercontainer ohne eigenes Kühlaggregat, der jedoch durch Zuführung gekühlter Luft durch eine stationäre (z. B. zentrale Schiffskühlanlage) oder mobile (sog. Clip-On Unit) Kühlanlage genau temperiert werden kann. (Werden auch als porthole units bezeichnet, im Gegensatz dazu: Kühlcontainer mit eigenem Kühlaggregat: integrated units.)

- Pallet wide container – verbreiteter Dry Container, um eine optimale Auslastung mit Europaletten zu erreichen

- Offshore/Office container – Container mit speziellem Innenausbau, oft explosionsgeschützt mit Mess- oder Labortechnik oder Büroausstattung

Spezielle Transportfahrzeuge

- Containerschiff

- Containerchassis - Auflieger für Sattelzüge mit Twistlock-Verriegelung

- Containertragwagen - Eisenbahngüterwagen

Verladegeräte

- Containerbrücke

- Portalhubwagen

- Reach-Stacker

- Mobiler (für Verladung und Transport)

Kennzeichnung

Die Kennzeichnung von Containern gemäß ISO 668 ist nach ISO 6346 genormt. Diese Norm beschreibt lediglich optisch lesbare Kennzeichen in Klarschrift. Die herausgebende Stelle (issuing agency) gemäß ISO 15459-2 für diese Kennzeichen ist das Internationale Containerbüro (Bureau International des Containers et du Transport Intermodal, Sitz in 38, rue des Blancs Manteaux · FR75004 Paris · Frankreich) (http://www.bic-code.org), kurz BIC, in Paris.

Jeder Container erhält hier bei der Registrierung seine weltweit eindeutige Containernummer, die an beiden Stirnfronten deutlich sichtbar angebracht wird (siehe Foto oben rechts). Sie besteht aus vier Standardbuchstaben (jeweils A–Z, an vierter Stelle bisher jedoch nur U), sechs Ziffern sowie einer aus allen 10 Zeichen und Stellen errechneten Prüfziffer, die eine fehlerhafte Erfassung durch Zahlendreher nahezu ausschließt. Eine Online-Überprüfung ist in einer Eingabemaske auf der Website am vorgenannten Ort möglich.

Die Containernummer der abgebildeten „Blechkiste“ ist an der dritten Stelle ungenau lesbar und bietet daher ein gutes Beispiel: weder ein Q noch ein G führen hier zum Ziel (Prüfziffer jeweils =3), erst die korrekte Eingabe „LSCU 107737“ gibt die 9 zurück.

Die Standardisierung der Container und ihrer Kennzeichen wird in der ISO Kommission JTC1, einer gemeinsamen Kommission der TC104 und TC122, betrieben, die von Reedern und Verladern dominiert wird.

Weitere Kennzeichen sind solche mit RTLS-Tags nach ISO/IEC 24730, RFID-Tags nach ISO/IEC 18000 und mit optischen Codes, auch mit Data Matrix Codes nach ISO/IEC 16022. Die Standardisierung dieser Kennzeichen entwickelt sich allmählich weiter.

Verwandte Themen

- Containerbegasung - Behandlung mit gasförmigen Insektenschutzmitteln

Literatur

- Marc Levinson: The Box. How the Shipping Container Made the World Smaller and the World Economy Bigger. Princeton University Press, Princeton 2006, ISBN 978-0-691-12324-0

- Hans Jürgen Witthöft: Container. Die Mega-Carrier kommen. 2. Auflage (1. Auflage unter dem Titel Container. Eine Kiste macht Revolution'). Koehler, Hamburg 2004, ISBN 3-7822-0882-X (zur Geschichte und Entwicklung der Containerschiffahrt)

- Heinrich Hecht und Thomas Pawlik: Containerseeschifffahrt. Verlag Heel, ISBN 978-3-89880-874-3

- Olaf Preuß: Eine Kiste erobert die Welt. Der Siegeszug einer einfachen Erfindung. Murmann Verlag, Hamburg 2007. 2. Auflage. ISBN 978-3-86774-031-9 (die Bedeutung des Schiffscontainers für die moderne Globalisierung)

Weblinks

- Umfangreiche Informationsseite des Gesamtverbands der Deutschen Versicherungswirtschaft e. V. (GDV)

- 3sat: Die Container-Story – Im April 2006 feiert eine revolutionäre Box ihren 50. Geburtstag

- Film über die Geschichte des Containers

- Transport-Informations-Service: Informationen rund um den Container

- Friederike Nagel (2006): Legosteine der Weltwirtschaft, stern.de

- Deutsche Verkehrswissenschaftliche Gesellschaft e. V.

- Dry-Bulk-Container Alternative zum Silofahrzeug

- Container der Reederei OOCL mit allen Maßangaben

- Infoseite über Container

- Artikel über die Geschichte des Containers

Einzelnachweise

- ↑ Anton Joachimsthaler: Die Breitspurbahn Hitlers. Eisenbahn-Kurier Verlag, Freiburg i. Br. 1981, S. 255f.

- ↑ Modellinformationen, bahnpost.net

- ↑ Meldung Container fahren in den USA doppelstöckig. In: Eisenbahntechnische Rundschau. 34, Nr. x, 1985, S. 622

- erheblich kürzere Umschlagzeiten (ca. Faktor zehn gegenüber Stückgutfrachtern), auch im intermodalen Verkehr

Wikimedia Foundation.