- Dampfturbosatz

-

Ältere Dampfturbine mit auseinandergezogenen Gehäusedeckeln; ausgestellt im Rheinischen Industriemuseum Zinkhütte Alternberg in Oberhausen

Ältere Dampfturbine mit auseinandergezogenen Gehäusedeckeln; ausgestellt im Rheinischen Industriemuseum Zinkhütte Alternberg in OberhausenEine Dampfturbine ist eine Turbinenbauart. Sie besteht aus einer schnell rotierenden Welle, bestückt mit vielen Turbinenschaufeln, die von Wasserdampf angeströmt werden.

Inhaltsverzeichnis

Bezeichnungen

Genormte Bezeichnungen

Nach DIN sind folgende Bezeichnungen zu unterscheiden:

- Dampfturbine: Sie ist die reine Kraftmaschine mit den rotierenden Bauteilen,

- Dampfturbosatz: Er besteht neben der Dampfturbine aus den angeschlossen Arbeitsmaschinen, gegebenenfalls zusätzlich ein Getriebe,

- Dampfturbinenanlage: Darunter versteht man die Gesamtheit aus Dampfturbine, Arbeitsmaschine, Kondensator und angeschlossene Rohrleitungen.

Weitere Bezeichnungen

- Nach der Durchflussrichtung: Axialturbine und Radialturbine

- Nach dem Arbeitsverfahren: Aktionsturbine (Abbau des Enthalpiegefälles auf den Leitschaufeln) und Reaktionsturbine (Abbau des Enthalpiegefälles auf den Leitschaufeln und den Laufschaufeln)

- Nach dem Dampfzustand: Heißdampf-, Nassdampfturbine sowie Hochdruck-, Mitteldruck- und Niederdruckturbine

- Nach der Dampfzuführung: Frischdampf-, Abdampf- und Speicherdampfturbine

- Nach der Dampfabführung: Kondensations- und Gegendruckturbine

Entwicklung

Die Dampfturbine nutzt die Totalenthalpie des Dampfes. Je nach Aufteilung des Enthalpiegefälles auf Leitrad und Laufrad spricht man entweder von Aktions- oder Reaktionsturbinen. Das Prinzip der Reaktionsturbine entdeckte bereits in der Antike Heron von Alexandria und nutzte es für den Bau einer primitiven Version einer solchen (Aeolipile). Diese erste Erfindung einer Turbine wurde aber nie einer weiteren Nutzung zugeführt, sondern nur als Spielerei verwendet.

Im Jahre 1551 beschrieb der osmanische Gelehrte Taqi al-Din erstmals eine Dampfturbine als Antrieb für einen Drehgrillspieß. Im Abendland hatte 1629 Giovanni Branca als erster die Idee, heißen Dampf zum Antrieb der Schaufeln eines Turbinenrades zu verwenden, allerdings setzte er die Idee nicht in die Praxis um. Die ersten einsetzbaren Dampfturbinen entwickelten der Schwede Carl Gustav Patrik de Laval 1883 (Aktionsprinzip) und der Engländer Charles Parsons (1884) (Reaktionsprinzip). Beide Originalmaschinen stehen im Deutschen Museum in München. Parsons war auch der erste, der eine Dampfturbine in ein Schiff, die Turbinia, einbaute. Der Vorteil der Reaktionsturbine besteht u.a. darin, dass für Lauf- und Leitreihen dieselben Schaufelprofile verwendet werden können. Ein Nachteil ist die große Anzahl Stufen und die daraus resultierende Länge des Läufers. Als Kompromiss zwischen der kompakten Bauweise der Laval-Turbine und dem besseren Wirkungsgrad der Parsons-Turbine entwickelten Charles Gordon Curtis in den USA und Auguste Rateau in Frankreich und Heinrich Zoelly in der Schweiz jeweils um die Jahrhundertwende mehrstufige Aktionsturbinen.

Die schwedischen Brüder Birger und Frederik Ljungstöm entwickelten vor dem Ersten Weltkrieg einen gegenläufigen Radialturbinentyp im Gegendruckbetrieb, der mit Leistungen mit bis zu 30 Megawatt und den Möglichkeiten des Betriebs in einem Fernwärmenetz oder auf einen Kondensator sehr flexibel einzusetzen war. Prinzipbedingt liegt die größte Leistung dieses Typs allerdings ebenfalls bei etwa 30 Megawatt; deshalb werden Ljungströmturbinen in der heutigen Zeit nicht mehr gebaut.

Funktion

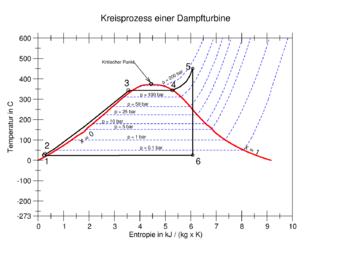

Der idealisierte (verlustfreie) Dampfkraftprozess stellt sich wie folgt dar. (In der Dampfturbine selbst spielen sich die Zustandsänderungen von 5 = Dampfturbineneintritt bis 6 = Dampfturbinenaustritt ab):

- 1 - 2: Reibungsfreie und adiabate Druckerhöhung des Arbeitsmittels Wasser auf den im Dampferzeuger herrschenden Druck,

- 2 - 3: Erwärmen des Wassers auf die zum Druck gehörende Verdampfungstemperatur,

- 3 - 4: Überführung des flüssigen Wassers in Dampf bei konstantem Druck,

- 4 - 5: Weitere Erwärmung und Überhitzung des Dampfes bei konstantem Druck,

- 5 - 6: Reibungsfreie und adiabate Entspannung des Dampfes bei konstanter Entropie in der Dampfturbine mit gleichzeitiger Entstehung der ersten Wassertropfen,

- 6 - 1: Isobare Kondensation des nassen Dampfes im Kondensator.

Die vom dargestellten Kreisprozess eingeschlossene Fläche repräsentiert die technisch nutzbare Arbeit bezogen auf die durchströmende Dampfmenge. Der Prozess selbst ist sehr stark vereinfacht, in der Praxis kommen noch weitere Schritte wie beispielsweise die Zwischenüberhitzung des Dampfes bei 5 - 6 oder die Vorwärmung des Wassers bei 1 - 2 mit Anzapfdampf aus der Dampfturbine hinzu.

Technik

Der Dampf dazu wird mit Erdgas, Erdöl, Kohle (fossiler Energie), Biomasse, Solarenergie oder Kernenergie im Dampferzeuger bereitgestellt und über Rohrleitungen der Turbine zugeführt. Dort wird dann die Enthalpiedifferenz des Dampfes bis zu der Temperatur und dem Druck genutzt, die vom Kondensator vorgegeben wird. Diese Maschinenbauart heißt daher auch "Kondensationsturbine". Die heutigen Dampfturbinen haben durch die Aufteilung der Dampfmenge auf separate Teilturbinen mit einer gemeinsamem Welle eine Leistung von bis zu 1600 Megawatt. Die technisch mögliche Grenzleistung dieser Bauart wird mit 4000 MW abgeschätzt.

Während in großen konventionellen Kraftwerken üblicherweise Heißdampfturbinen mit Drehzahlen von 3000 bzw. 3600 Umdrehungen pro Minute zum Einsatz kommen, werden Kernkraftwerke meist mit Sattdampfturbinen mit Drehzahlen von 1500 bzw. 1800 Umdrehungen pro Minute betrieben. Hier werden auch die höchsten Kraftwerksleistungen, häufig über 1000 MW, erreicht. Die leistungsstärkste Dampfturbine (1600 MW) wird zurzeit für das finnische Kernkraftwerk Olkiluoto III gebaut. Die Turbinen der meisten Kernkraftwerke bestehen aus einem Hochdruck- sowie zwei oder drei Niederdruckteilen in separaten Gehäusen mit insgesamt zwei oder drei Kondensatoren.

Die größten Schaufellängen der Niederdruckteile betragen etwa 1400 mm (bei 3000 Umdrehungen pro Minute) bzw. 2200 mm (bei 1500 Umdrehungen pro Minute). Im Betrieb erreichen die Schaufelspitzen eine Geschwindigkeit von bis zu 500 Metern pro Sekunde, was in etwa der 1,5-fachen Schallgeschwindigkeit in der Luft entspricht. Die zugehörige Zentripetalbeschleunigung der Schaufelspitze beträgt in diesem Betriebszustand 157.750 m/s². Die daraus resultierende und an einer Schaufel wirkende Fliehkraft entspricht dem Gewicht eines vollbetankten Airbus 380 (ca. 550 t) und wirkt an jeder der ca. 50 Laufschaufeln der Niederdruckendstufe. Nicht nur die Schaufeln selbst müssen diesen Kräften standhalten, sondern auch die Schaufelfüße, die wiederum die Kräfte in die Rotorwelle weiterleiten. Derartige Belastungen werden durch martensitische Stähle beherrscht, durch spezielle Werkstoffe wie beispielsweise Titanlegierungen wird versucht, das Entspannungsende weiter abzusenken, um dem Dampf mehr Arbeit zu entziehen.[1]

Ein schwierig zu beherrschender Nebeneffekt ergibt sich beim Betrieb von Niederdruckdampfturbinen. Der Dampfdruck sinkt dabei weit unter 1 bar. Zwischen bestimmten Teilbereichen der Schaufeln der letzten Stufen erreicht der Dampf die zugehörige Schallgeschwindigkeit. Damit die zuvor bei der Entspannung entstehenden Wassertropfen die Beschaufelung der Turbine und beim Eintritt in den Kondensator dessen Berohrung nicht erodieren können, durchströmt der Dampf Fliehkraftabscheider, wo die Tropfen durch Zentrifugalkraft entfernt werden. In der Turbine komme es aufgrund der stark absinkenden Dichte zu einem radialen Druckgefälle und somit zu ungleichen Strömungsgeschwindigkeiten über der Schaufelhöhe.

Grenzen der Turbinenleistung sind durch die realisierbaren Schauffellängen gegeben, die eher durch strömungstechnische Probleme vorgegeben sind als durch die erreichbare Festigkeit des Schaufelmaterials.

Einsatzbereich Dampfkraftwerke

Der heute weitreichendste Einsatzbereich von Dampfturbinen findet sich in der Stromerzeugung in Kraftwerken für fossile Brennstoffe oder in Kernkraftwerken. Diese Dampfturbinen gelten mit Leistungen bis 1600 MW (zur Zeit im Bau für das finnische Atomkraftwerk Olkiluoto III) als die größten ihrer Art.

Bei der Stromerzeugung gilt es jedoch besondere Rahmenbedingungen einzuhalten: So beträgt die Netzfrequenz in Europa 50 Hz, was bei einer Zweipolmaschine eine Drehzahl von 3000 U/min und bei einer Vierpolmaschine 1500 U/min zwingend erforderlich macht. Diese Anforderung muss auf die Umdrehung genau eingehalten werden, um die Synchronität zum Netz nicht zu verlieren. Aus diesem Grund werden ganz spezielle Anforderungen an die Regelung gestellt. Aus technischer Sicht ist die niedrigere Drehzahl günstiger - dennoch wird in vielen Kraftwerken mit 3000 U/min gearbeitet, da die Eigenfrequenz vieler Turbinenwellen im Bereich 1200 - 1400 U/min liegt und somit zu nahe an der Betriebsdrehzahl.

Eine aktive Regelung der Drehzahl über Dampfventile wäre für diese Anforderung viel zu träge, weshalb man eine passive Regelung über die Last bevorzugte. So wird die Turbinendrehzahl über die Netzfrequenz vorgegeben.

Die Wellen von Kraftwerksturbinen weisen eine Länge von bis zu 60 m auf und können mehrere 100 Tonnen inklusive Turbosatz wiegen. In Verbindung mit den in dieser Größenordnung hohen Drehzahlen entstehen hierbei gewaltige Kräfte, die im ungünstigsten Fall bei einem Störfall zu einem Bersten der Turbine führen können. Aus diesem Grund werden in Kernkraftwerken Turbinen stets so aufgestellt, dass wegfliegende Trümmerteile keinesfalls den Kernreaktor treffen können. Auch bei konventionellen Kraftwerken ist die Bauweise so, dass solche Trümmerteile niemals in Richtung des Leitstands weggeschleudert werden können.

Der Anlauf einer Kraftwerksturbine aus dem Kaltzustand kann bis zu einer Woche dauern. Ein zu schnelles Anfahren könnte durch die schnelle und ungleichmäßige Wärmedehnung der Welle gegenüber dem Gehäuse zu ihrem Verklemmen führen. Die Turbine wird daher unter ständiger Drehung bei niedriger Drehzahl langsam auf bis zu 300 °C vorgeheizt. Dabei wird die Welle durch einen Elektromotor mit rund 60 U/min angetrieben, um ein Durchhängen und ein axiales Schaben in der Lagerung der Welle zu verhindern. Ist die Turbine auf Betriebstemperatur, so dauert das Hochfahren auf Betriebsdrehzahl in der Regel zwischen 12 und 60 Minuten.

Eine Besonderheit sind die Kraftwerksblöcke für den Bahnstrom der Deutschen Bahn, da hierfür bei einer Zweipolmaschine nicht 3000, sondern nur 1000 U/min benötigt werden. Oftmals werden daher diese Turbosätze nicht direkt, sondern durch ein Getriebe so miteinander verbunden, dass nur der Generator mit niedrigerer Drehzahl betrieben wird.

In besonders effizienten Kraftwerken findet die Dampfturbine weiterhin Verwendung, da sie mit Gasturbinen kombinierbar ist: Die Abgase der Gasturbinen heizen den Dampferzeuger, durch den im Dampferzeuger entstehenden Dampf wird eine Dampfturbine angetrieben. Diese Form von Kraftwerken nennt man GuD-Kraftwerke (Gas- und Dampf-Kraftwerk).

Weitere Anwendungen

Niederdruckläufer einer Schiffsdampfturbine zum Antrieb eines Tankers. Baujahr 1977, Leistung 23500 kW, Drehzahl des Niederdruckläufers 4100 1/min, Hersteller AEG

Niederdruckläufer einer Schiffsdampfturbine zum Antrieb eines Tankers. Baujahr 1977, Leistung 23500 kW, Drehzahl des Niederdruckläufers 4100 1/min, Hersteller AEGDampfturbinen wurden bereits Anfang des 20. Jahrhunderts in Seeschiffen eingesetzt, da nur sie aufgrund ihrer Leistungsfähigkeit der Forderung nach immer höheren Schiffsgeschwindigkeiten gerecht werden konnten. Im zweiten Weltkrieg wurden die größeren Kampfschiffe und Flugzeugträger meist durch Dampfturbinen angetrieben und erzielten Leistungen bis 150.000 PS (110 MW). Nachdem Mitte der siebziger Jahre die Preise des Öls für die Befeuerung der Dampfkessel immer weiter stiegen, wurden kaum noch Dampfturbinen in Schiffe eingebaut. Stattdessen gab man den zwar teureren, aber verbrauchsgünstigeren Dieselmotoren den Vorzug.

Heute werden Dampfturbinen nur noch bei atomargetriebenen Schiffen zur eigentlichen Krafterzeugung genutzt. Vor allem im Bereich der Militärtechnik wird dabei der vibrationsfreie und geräuscharme Lauf als großer Vorteil gewertet.

Auch zum Antrieb von Verdichtern und Pumpen im hohen Leistungsbereich ( > 1 Megawatt) kommen Turbinen zum Einsatz.

Dampfturbinen finden auch in großen Kraft-Wärme-Kopplungsanlagen Anwendung.

Dampfturbinenbau

Im Dampfturbinenbau hat es in den letzten Jahrzehnten einen starken Konzentrationsprozess gegeben. Die verbliebenen Turbinenbauer sind u. a.:

- Ansaldo, Genua, (Italien)

- Alstom Power Systems, Levallois-Perret (Frankreich)

- BHEL, New Delhi (Indien)

- Dresser-Rand

- GE Power Systems, Atlanta (Vereinigte Staaten)

- Hitachi Power Europe

- Kühnle, Kopp & Kausch, Frankenthal (Deutschland)

- Leningrader Metallwerke (LMZ), St. Petersburg (Russland)

- M+M Turbinentechnik GmbH, Bielefeld (Deutschland)

- MAN Turbo AG, Oberhausen (Deutschland)

- Mitsubishi Heavy Industries

- Siemens Sector Energy, Nürnberg (Deutschland)

- Škoda Power, Plzeň (Tschechien)

- SPILLING Energiesysteme GmbH, Hamburg (Deutschland)

- TGM Turbinas, Sertãozinho SP, (Brasilien)

- Tuga, Teheran (Iran)

- TurboAtom, Charkiw (Ukraine)

Quellen

Literatur

- STEAG AG Essen (Hrsg.): Strom aus Steinkohle, Stand der Kraftwerkstechnik. Dampfturbinen Seite 148-191, Springer, 1988, ISBN 3-540-50134-7

- Wilh. H. Eyermann: Die Dampfturbine, Ein Lehr- und Handbuch für Konstrukteure und Studierende. R. Oldenburg, 1906

- Adolf J. Schwab: Elektroenergiesysteme - Erzeugung, Transport, Übertragung und Verteilung elektrischer Energie. Springer, 2006, ISBN 3-540-29664-6

Weblinks

Wikimedia Foundation.