- Mähdrescher

-

Ein Mähdrescher ist eine landwirtschaftliche Erntemaschine zur Ernte von Körnerfrüchten wie insbesondere Getreide, aber auch Raps, Sonnenblumen, Ackerbohnen, Grassamen oder ähnlichem. Wie die zusammengesetzte Bezeichnung (vgl. auch im Englischen: combine harvester) andeutet, kann der Mähdrescher mehrere Verfahrensschritte in einem Arbeitsgang erledigen, insbesondere die Mahd und den Drusch der Körnerfrüchte.

Mähdrescher bei der Arbeit (Claas Lexion 570)

Mähdrescher bei der Arbeit (Claas Lexion 570)

Inhaltsverzeichnis

Geschichte

Bis zur Mechanisierung der Landwirtschaft wurde Getreide manuell in zwei Stufen geerntet. Zuerst wurde direkt auf dem Feld das Getreide mit Sichel, Sichte oder Sense gemäht und in der Regel zu Garben gebunden, die man dann bis zur Trocknung des Strohs (das nicht notwendigerweise beim Schnitt schon trocken sein musste) auf dem Feld stehen ließ. Nach dem Transport der Garben zum Bauernhof wurde das Getreide auf der Tenne mit Dreschflegeln ausgedroschen und gereinigt durch Aussieben oder Worfeln, bei dem leichte Bestandteile des hochgeworfenen Druschguts vom Wind weggeweht werden. Später wurden dafür einfache handbetriebene Windfegen entwickelt, bei denen ein Siebkasten das Getreide in einen darunter angebrachten Windkasten rieseln ließ; diese Windsichtung ist bis heute Bestandteil der Reinigungsstufe von Mähdreschern.

Mit der einsetzenden Mechanisierung wurden etwa ab 1786 zunächst stationäre Dreschmaschinen entwickelt, die Anfangs noch per Hand oder über Göpel durch Tiere angetrieben wurden. Später wurden Dampfmaschinen, Verbrennungsmotoren, Elektromotoren und andere Antriebe eingesetzt. Die erste Mähmaschine für Getreide wurde 1826 von dem schottischen Geistlichen Rev. Patrick Bell entwickelt. Mit der Erfindung des mechanischen Knoters 1857 wurde es möglich, Mähbinder zu bauen, die das Getreide vollmechanisiert zu Garben banden. Zunächst wurden diese Maschinen mit Pferden gezogen und angetrieben, 1927 produzierte Krupp den ersten Mähbinder, der von der Zapfwelle eines Traktors angetrieben wurde.[1]

Aus der Kombination von Mähmaschine und fahrbarer Dreschmaschine entstanden die ebenfalls mobilen Mähdrescher. Bereits 1834 demonstrierten Hiram Moore und James Hascall in Michigan eine Maschine, die sowohl mähen und dreschen als auch reinigen konnte,[2] die Arbeitsbreite betrug 4,60 Meter. 1836 wurde ihre Maschine patentiert. Bis zu 40 Maultiere oder Pferde waren erforderlich, um diese Maschinen zu ziehen. Der Antrieb der Dresch- und Reinigungsorgane fand über eines der Räder statt. George Stockton Berry baute 1886 den ersten selbstfahrenden Mähdrescher, der von einer Dampfmaschine angetrieben wurde. Der Kessel wurde mit dem ausgedroschenen Stroh befeuert und versorgte auch den separaten Antrieb der Dreschorgane mit Dampf.[3] 1911 verwendete die Holt Manufacturing Company in Stockton, Kalifornien erstmal Verbrennungsmotoren auf Mähdreschern, diese trieben jedoch nur Dresch-, Abscheide- und Reinigungssystem an, und dienten noch nicht als Fahrantrieb.

Der erste selbstfahrende Mähdrescher eines deutschen Herstellers war der MD 1 der Maschinenfabrik Fahr, er wurde auf der DLG-Ausstellung in Hamburg im Jahr 1951 vorgestellt.

Verschiedene Mähdreschertypen /Dreschsysteme

Mähdrescher werden nach der Fortbewegungsart und nach der Arbeitsweise unterschieden

Nach der Art der Fortbewegung unterscheidet man Selbstfahrer mit eigenem Antrieb und durch Zugtiere oder Traktoren gezogene Geräte. Bei den gezogenen Maschinen gibt es neben Geräten mit Antrieb der Schneide- und Dreschorgane über die Zapfwelle des Traktors auch solche, bei denen diese durch einen separaten Verbrennungsmotor (Aufbaumotor) angetrieben werden, die Zugmaschine bzw. die Zugtiere haben dann lediglich das Gerät über das Feld zu bewegen.[4]

Nach der Arbeitsweise unterteilt die Fachliteratur die heute auf dem Markt erhältlichen Mähdrescher in drei Kategorien: Die Einteilung erfolgt nach Art und Arbeitsweise der Dresch- und Abscheideorgane:- Konventioneller Mähdrescher mit Tangentialdreschwerk und Hordenschüttler

- Axialmähdrescher mit axialem Dresch- und Abscheideorgan

- Tangential-Rotor-Mähdrescher mit Tangentialdreschwerk und axialen Abscheideelementen

Das eigentliche Druschsystem besteht aus einer Dreschtrommel und einem Dreschkorb. Hierbei werden drei grundlegende Konzepte unterschieden.

- Tangentiales Dreschsystem (konventionell)

Beim tangentialen Druschsystem wird das Druschgut tangential (im 90° Winkel zugeführt, die Dreschtrommel unten berührend) durch das Dreschaggregat gefördert. Ein Nachteil ist, dass der Weg der einzelnen Ähre verhältnismäßig kurz durch das Druschsystem führt, was wiederum bedeutet, dass nicht alle Körner ihren Weg durch den Dreschkorb finden. Also wird ein weiteres Abscheidesystem benötigt, ein Schüttler. Diese nachträglichen Abscheidesysteme trennen Stroh von Korn und nicht ausgedroschenen Ähren. Dieses Gut fällt, ebenso wie die zuvor durch den Druschmechanismus erhaltenen Körner, auf den Vorbereitungsboden der Reinigung. Das Stroh fällt hinter dem Schüttler entweder direkt auf den Acker oder es wird gehäckselt. Dieser Vorbereitungsboden wird über ein Hebelgetriebe (ebenso wie der gesamte Siebkasten) schwingend angetrieben. Die Aufgabe dieses Elementes ist es, das Gut vorzusortieren, die schwereren Körner liegen tiefer als die leichteren Teile des Gutes. Hinter dem Vorbereitungsboden fällt das Gut durch einen Luftstrom. Dieser Luftstrom, zusammen mit dem Siebkasten, hat die Aufgabe, das Druschgut in drei Ströme aufzuteilen. Einmal das Kaff (das besteht aus Kornspelze und kleinen Strohteilen); dieses Kaff wird durch den Luftstrom über den Siebkasten hinausbefördert und oft mit einem Verteiler versucht auf Schnittwerksbreite zu verteilen. Der nächste Teil besteht aus nicht ausgedroschenen Ähren und Ährenteilen. Diese werden mit einem Überkehrsystem wieder dem Druschsystem zugeführt. Den schwersten Teil des Druschgutes bilden die Körner, die in den Korntank befördert werden. Vom Korntank aus wird das Korn über ein Abtankrohr auf Anhänger entladen.

- Axiales Dreschsystem

Axiales Druschsystem bedeutet, dass das Druschgut axial zwischen Dreschtrommel und Korb geführt wird, auf diese Weise vereinfacht sich das gesamte Dreschsystem drastisch. Der Drusch findet im vorderen Abschnitt des Rotors statt, die Abscheidung im hinteren Teil. Es muss ein Kompromiss zwischen Dreschdrehzahl und Abscheidedrehzahl gefunden werden. John Deere arbeitet hier mit unterschiedlichen Rotor/Gehäusedurchmessern im Gutverlauf. Ein russischer Hersteller verwendet rotierende Körbe, um die Abscheiderate zu erhöhen. Vorteilhaft ist ferner, dass die Verluste nicht so stark mit Erhöhung des Durchsatzes ansteigen, wie bei dem klassischen tangentialen System. Allerdings sind die Verluste im Optimum beim klassischen System deutlich geringer. Wenn man nun bedenkt, dass beim klassischen System hinter dem Siebkasten heute oft Körperschallmikrofone zur Verlustkontrolle angebracht sind, ist es nicht verwunderlich, dass die Axialflow-Technik keine große Verbreitung in Deutschland gefunden hat. Aufgrund der wesentlich einfacheren Bauweise und des daraus resultierenden Kostenvorteils hat sich diese Bauweise in Nord- und Südamerika sowie in Russland durchgesetzt. Bei den dort herrschenden günstigen Druschbedingungen lassen sich Durchsätze erreichen, die nur unwesentlich unter denen von Hybridsystemen und deutlich über denen von tangentialen Systemen liegen. Diese Technik hat auch noch den weiteren Vorteil/Nachteil, dass das Stroh stärker mechanisch bearbeitet wird und sich daher fast nicht als Langstroh weiterverarbeiten lässt.

- Transversales Dreschsystem

Funktionell ist das transversale Dreschsystem ähnlich dem axialen Dreschsystem. Es wird ebenfalls ein Rotor zur Abscheidung genutzt. Dieser ist jedoch nicht längs sondern quer ausgeführt. Somit muss das Druschgut nicht in seinem Natürlichen Fluss umgelenkt werden, wie dies bei der Zuführung eines Axialrotors geschieht. Das transversale Dreschsystem ist weniger gebräuchlich und wird gegenwärtig nur von AGCO- Gleaner genutzt.

- Hybride Dreschsysteme

Beim hybriden Druschsystem wird das Druschgut in einer oder mehreren tangentialen Dreschtrommeln gedroschen und danach zu einem odere mehreren Abscheiderotoren geführt. Der Abscheiderotor hat gegenüber dem Schüttler den Vorteil, dass er eine wesentlich intensivere Trennung von Spreu und Stroh ermöglicht. Nachteilig ist, dass dabei das Stroh mehr zerstört wird und Strohbruch die Reinigung stärker belastet. Daher ist die Reinigung bei vielen Modellen der begrenzende Faktor. Aus diesem Grund kann die Drehzahl der Abscheiderotoren den Erntebedingungen angepasst werden, um einen Kompromiss zwischen Abscheidung und Durchsatz zu finden.

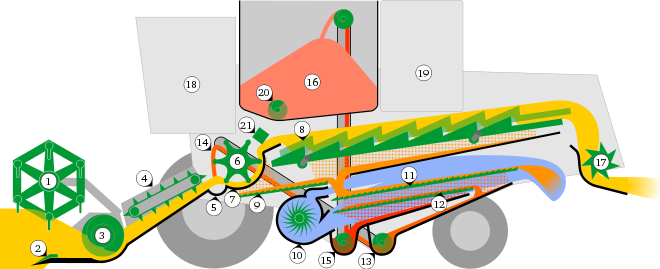

Baugruppen eines konventionellen Mähdreschers mit Tangentialdreschwerk und Hordenschüttlern

Baugruppen eines konventionellen Mähdreschers mit Tangentialdreschwerk und Hordenschüttlern

1) Haspel

2) Messerbalken

3) Einzugsschnecke

4) Schrägförderer

5) Steinfangmulde

6) Dreschtrommel

7) Dreschkorb

8) Hordenschüttler

9) Stufenboden

10) Gebläse11) Obersieb

12) Untersieb

13) Überkehrschnecke

14) Überkehr

15) Kornschnecke

16) Korntank

17) Strohhäcksler

18) Fahrerkabine

19) Motor

20) AbladeschneckeBeschreibung der Baugruppen

Schneidwerk und Schrägförderer

Das Schneidwerk ist vorne am Mähdrescher angebaut und übernimmt die Aufgabe des Mähens. Da heutige Arbeitsbreiten die maximal zulässige Transportbreite von 3 bis 3,5 Meter meist übersteigen (Arbeitsbreiten von fast 14 Meter für Getreide und 12 Meter für Mais sind möglich), kann das Schneidwerk für den Transport auf der Straße abgebaut oder hydraulisch zusammengeklappt werden. Für den Transport abgebaute Schneidwerke werden auf spezielle Schneidwerkswagen verladen, der entweder an den Mähdrescher selbst, oder, falls dies aufgrund des starken Ausschwenkens der Mähdreschers bei Kurvenfahrt aufgrund der Wegegegebenheiten untunlich ist, an ein anderes Zugfahrzeug angehängt wird. Ein Schneidwerk besteht aus dem Schneidtisch sowie Halmteilern, die die Getreidehalme der zu mähenden Bahn von dem noch stehen bleibenden Getreide abteilen, ggfls. Ährenhebern, welche liegende Getreidehalme (Lagergetreide) unterfahren und aufrichten sollen[5], der der Zuführung der Getreidehalme zum Mähwerk dienenden Haspel[6], dem Fingermähwerk und der Einzugsschnecke bzw. dem Förderband, welche das Schnittgut dem Dreschwerk zuführen. Je nach Art der Druschfrüchte kommen verschiedene Schneidwerke zum Einsatz. Bei der Ernte von Raps werden zum Beispiel zur Trennung der Schnittbahnen anstelle der Halmteiler an den Enden des Schneidtisches seitlich senkrecht stehende Scherenschnittmesser angebaut, da es durch ein Auseinanderreißen der untereinander verworrenen Rapspflanzen durch die Halmteiler zu erheblichen Kornverlusten kommen würde. Aus dem gleichen Grund wird beim Rapsdrusch der Schneidtisch soweit verlängert, dass die Haspel nicht über ihn hinausreicht.[7]

Gänzlich anders aufgebaut sind Maisschneidwerke (Maispflücker), die aufgrund ihrer Form auch als Maisgebisse bezeichnet werden. Diese sind so konzipiert, dass die Pflanzenstängel bei der Überfahrt durch einen schmal zulaufenden Spalt gezogen und nur die dabei abgepflückten Kolben dem Dreschwerk zugeführt werden, während ein unter dem Tisch angebrachtes Häckselwerk die Reste zerkleinert. Für Getreide gibt es außerdem Ährenstripper oder auch nur Stripper genannt. Diese arbeiten nach dem selben Prinzip wie Maispflücker. Von Vorteil ist, dass das Stroh nicht durch die Maschine muss, und sich somit die Stundenleistung des Mähdreschers erhöht.

Der Schrägförderer übernimmt das Erntegut von der Einzugsschnecke und führt es dem Dreschaggregat zu. Da das Getreide auf sehr großen Schlägen, wie sie zum Beispiel in Nordamerika üblich sind, oft sehr unterschiedlich abreift, wird das Getreide hier häufig mit einem Schwadmäher vorgeschnitten und auf einen Schwad gelegt. Nach dem Abreifen nimmt der Mähdrescher das Getreide mit einer Pick-Up auf.

Steinfangmulde

Unmittelbar am Ende des Schrägförderers befindet sich eine Steinfangmulde. Die Dreschtrommel soll die schwereren Steine dort hineindrücken. Da Rotormähdrescher besonders empfindlich auf eingezogene Steine reagieren, gibt es Systeme, bei dem die Steine durch Klopfsensoren erkannt werden und sich bei Steinerkennung der Boden des Schrägförderers öffnet, so dass der Stein wieder auf den Boden gelangen kann.

Dreschaggregat

Der größte Teil der Maschine wird vom Dreschwerk und den dahinter angebrachten Abscheideorganen (zur Trennung des Strohs und der Spreu vom Korn) eingenommen. Das Dreschorgan besteht aus einer Dreschtrommel oder einem Rotor und einem Dreschkorb. Ihn umgibt eine Verkleidung, um das ausgedroschene Korn aufzufangen und der Reinigung zuzuführen. Um die mit hoher Drehzahl laufende Dreschtrommel vor Steinschlag zu schützen, befindet sich unmittelbar vor dieser die sogenannte Steinfangmulde, in der durch das Schneidwerk aufgenommene Feldsteine hineinfallen können, während das Getreide über sie hinweg fließt. Etwa 90 % der Körner werden durch das Dreschaggregat aus den Ähren gedroschen und vom Stroh und der Spreu getrennt und gelangen direkt in die Reinigung, lediglich das Stroh und darin noch enthaltenes Restkorn gelangen zur Abscheidung. Je nach Art des zu dreschenden Getreides kann über die Variation der Trommeldrehzahl und eine Veränderung des Dreschspaltes zwischen Dreschtrommel und Dreschkorb die Intensität des Druschs variiert werden. Um die Grannen bei Gerste, Roggen, Triticale und manchen Weizensorten vom Korn zu trennen kann zudem ein sogenannter Grannenbrecher oder Entgranner (eine oder mehrere Querleisten im Dreschkorb) zugeschaltet oder eingesetzt werden.

New Holland CR 960 Mähdrescher, bei der Ernte von Gerste

New Holland CR 960 Mähdrescher, bei der Ernte von Gerste

Abscheidung

Vom Dreschaggregat gelangt das Erntegut zur Abscheidung, wo die restlichen Körner und nicht vollständig ausgedroschene Ähren vom Stroh getrennt werden. Die Abscheidung erfolgt meist über einen sogenannten Hordenschüttler. Dieser besteht aus mehreren versetzt an einer Kurbelwelle befestigten ca. 20 cm breiten sägezahnförmigen Rinnen, über die das Gut aufgrund der Schüttelbewegung nach hinten wandert, wobei das leichtere und sehr viel größere Stroh den ansteigend verlaufenden Schüttlern folgt. Die Körner und nicht vollständig ausgedroschene Ähren werden vom Stroh getrennt und fallen durch kleine Löcher in den Horden auf das Reinigungssieb. Bei axialen Abscheideorganen erfolgt die Abscheidung an einem oder zwei Rotoren, deren Funktionsweise einem Separator ähnelt. Unterhalb der Rotoren ist ein Korb (ähnlich dem Dreschkorb) angebracht, der das Stroh führt, bis es vom Rotor nach hinten aus dem Mähdrescher oder auf den Häcksler gelangt.

Reinigung

Das Reinigungsgut, bestehend aus Körnern und NKB (Nicht-Korn-Bestandteile = Spreu und Strohteile), gelangt vom Dreschwerk und weiteren Abscheideorganen (Schüttler oder Abscheiderotoren) zur Reinigung. Die Reinigung dieses Gemisches erfolgt in der Regel über zwei übereinander angeordnete Siebe, dem Ober- und Untersieb. Die Zuführung des Reinigungsgutes zu den Sieben erfolgt je nach Hersteller unterschiedlich:

a) Über einen Stufenboden (treppenförmiges Profilblech), der sowohl für die Förderung, als auch für eine gleichmäßige Verteilung in Längs- und Querrichtung und eine gewisse Vorentmischung zuständig ist. b) Über eine aktive Förderung mittels mehreren nebeneinander liegenden Schnecken, deren Hauptaufgabe darin besteht, innerhalb der Reinigung an Höhe zu gewinnen und das Reinigungsgut gleichmäßig den Sieben zuzuführen. c) Eine oder mehrere, mit Hilfe eines Gebläses, belüftete Fallstufen, die bereits vor Erreichen der Siebe einen großen Anteil der leichten Spreuanteile aus dem Reinigungsgut ausblasen. Damit wird vor allem erreicht, dass die Körner unter den NKB auf die Siebfläche auftreffen und zügig abgeschieden werden.Beide Siebe werden von unten durch einen Luftstrom (Wind) belüftet. Dies sorgt für eine Auflockerung des Reinigungsgutes, wobei im günstigsten Fall eine so genannte Wirbelschichtphase entsteht. Dabei "schwimmen" leichte Anteile wie die Spreu und Kurzstroh auf und ermöglichen den wesentlich schwereren Körnern das Erreichen der Siebfläche.

Das Reinigungsgut gelangt von der Zuführung aus zunächst auf das Obersieb. Dieses hat im Wesentlichen die Aufgabe, Körner und unausgedroschene Ährenteile (Überkehr) zum Untersieb abzuscheiden und die NKB über das Siebende aus dem Mähdrescher zu fördern. Das Untersieb stellt die letzte Reinigungsstufe dar, wobei im Idealfall eine Kornreinheit von über 99,6% erreicht wird. Das Reinkorn wird über eine Schnecke zu einer Maschinenseite (in der Regel in Fahrtrichtung rechts) und von dort mittels eines Elevators in den Korntank gefördert. Der Siebübergang des Untersiebes (Überkehr) besteht aus unausgedroschenen Ährenteilen, Körnern und Spreu. Diese Überkehr wird mit einer Schnecke zu einer oder beiden Seiten des Mähdreschers gefördert und von dort mit Hilfe einer weiteren Schnecke oder eines Elevators zum Dreschwerk oder den Förderelementen der Reinigung zurückgefördert. Hersteller, die die Überkehr zur Reinigung zurückführen, bauen auf dem Weg dort hin ein zusätzliches kleines Dreschorgan ein.

Da mit den NKB auch große Mengen an Unkrautsamen aus dem Mähdrescher gelangen, wird die Spreu ebenso wie das Stroh (sofern gehäckselt) bei Schnittbreiten über 3 Meter möglichst über die gesamte Arbeitsbreite verteilt, beispielsweise mittels scheibenförmiger Spreuverteiler. Durch Wechsel von Ober- und Untersiebbauarten sowie durch Variation der Windgeschwindigkeiten kann die Reinigung auf die zu dreschende Getreideart eingestellt werden. Sowohl die Frequenz als auch die Amplitude der Siebschwingung werden meist vom Hersteller vorgegeben und können nur mit großem Umbauaufwand geändert werden.

John Deere 9880 STS beim Abtanken

John Deere 9880 STS beim Abtanken

Korn- und Strohmanagement

Der Getreidetank dient als Vorratsbehälter für das Korn und wird, oftmals auch parallel zum Drusch, über das Abtankrohr auf einen Anhänger entladen. Das Fassungsvermögen des Korntankes beträgt je nach Größe des Mähdreschers zwischen 5 und 12 Kubikmetern. Er ist im allgemeinen so bemessen, dass im Getreide 15-30 min lang ohne Entleerung des Tanks gedroschen werden kann.

Am hinteren Ende des Mähdreschers, hinter den Dresch- und Abscheideorganen, wird das gedroschene Stroh aus dem Mähdrescher ausgeworfen. Das Stroh kann entweder zur späteren Bergung mit einer Ballenpresse auf Schwad gelegt oder gehäckselt werden. Zur Schwadablage verfügen Mähdrescher vielfach über Leitbleche oder Zinken, mit denen sich die Schwadbreite verstellen lässt, um diese auf die Presse anzupassen. Häufig ist bei neueren Maschinen ein Strohhäcksler montiert, der das gedroschene Stroh klein häckselt und es über die gesamte Schnittbreite verteilt. Das gehäckselte Stroh kann später in den Boden eingearbeitet werden und trägt so zur Erhöhung des Humusanteils bei. Bei immer größeren Schnittbreiten stellt eine gleichmäßige Strohverteilung heute eine große Herausforderung für die Hersteller dar.

Motor

Mit einer Nennleistung von 435 Kilowatt (591 PS) gilt der New Holland CR 9090[8] derzeit als der Mähdrescher mit der höchsten Motorleistung. Moderne Mähdrescher benötigen die Leistung vor allem für das Dreschaggregat, die Abscheideorgane und den Strohhäcksler. Abhängig von den Erntebedingungen und der Arbeitsbreite verbraucht alleine der Häcksler bis zu 20 % der verfügbaren Leistung. Da während des Dreschens sehr viel Staub entsteht, ist die Zuführung der Verbrennungs- und Kühlluft des Motors problembehaftet. Luftfilter und Kühler müssen daher durch maschinelle Einrichtungen sauber gehalten werden, was entweder mittels einer Absaugung, rotierender Bürsten oder durch ein Lüfterwendegetriebe geschieht. Das Wendegetriebe verändert die Drehrichtung des Kühlerventilators ab einer bestimmten Temperatur, so dass dieser den Kühler frei bläst.

Fahrwerk

Mähdrescher mit Raupenlaufwerk (Case IH Axial-Flow 2388 X-Clusive)

Mähdrescher mit Raupenlaufwerk (Case IH Axial-Flow 2388 X-Clusive)

Die ganze Maschine sitzt auf einem Fahrwerk, das von zwei großen und breiten Rädern (oft mehr als 80 cm breit) direkt hinter dem Schneidwerk und unterhalb der Kabine dominiert wird. Gelenkt wird über die hinteren, kleineren Räder. Beim Einsatz in schwierigem Gelände kommen Allradantriebe und auch vermehrt Raupenlaufwerke zum Einsatz, deren Vorteile zum einen in einer geringeren Bodenverdichtung und zum anderen in einer höheren Laufruhe der Maschine liegen, die besonders bei sehr breiten Schneidwerken von Bedeutung ist. Durch die Auslegung eines Mähdreschers als Hecklenker kann mit dem unmittelbar vor der Vorderachse montierten Schneidwerk ein sehr enger Wendekreis erreicht werden.

Da die optimale Fahrgeschwindigkeit beim Dreschen von vielen Faktoren abhängt (Motorleistung, Dreschverluste, Bestandsdichte, Lagergetreide, Bodenunebenheiten, etc.), ist es wichtig, dass die Geschwindigkeit des Mähdreschers stufenlos verändert werden kann. Dazu dienen meist Variator- oder hydrostatische Getriebe.

Kabine

Die Kabine ist der Arbeitsplatz des Maschinenführers und liegt direkt hinter dem Schneidwerk und über dem Schrägförderer. Die Kabine ist in heutigen Mähdreschern voll klimatisiert und komfortabel für einen langen Arbeitstag (meist zwischen 10 und 14 Stunden) ausgestattet. Sie enthält auch die elektronischen Steuerungen und Anzeigen zur Einstellung und Überwachung aller relevanten Parameter des Mähdreschers (Motoranzeigen, Steuerung des Schneidwerks und des Dreschwerks, immer öfter Instrumente zur Ertragsmessung, teilweise kombiniert mit GPS-Erfassungssystemen).

Die Steuerung des Schneidwerks, des Abtankrohrs und der Fahrgeschwindigkeit wird mit einem Hebel durchgeführt, welcher ständig in der rechten Hand des Fahrers geführt wird (die linke Hand liegt am Lenkradknauf). Bei modernen Mähdreschern ist dies ein Joystick, der die Elektronik ansteuert. In älteren Modellen ist ein Hebel mit den Hydrauliksteuergeräten mechanisch verbunden. Durch Wahl der Hebelgasse wird die Funktion des Steuergeräts (Schneidwerkshöhe, Abstand Haspel/Schneidwerkstisch, Fahrgeschwindigkeit) gewählt. Weitere Hebelgassen können beispielsweise für Haspelgeschwindigkeit oder Dreschtrommeldrehzahl vorhanden sein, sind meist aber erst nach Lösen einer Sicherung zugänglich, um versehentliches Verstellen zu verhindern.

Automatisierung

In den letzten Jahren werden vermehrt Steuerungs- und Kontrollaufgaben, die früher durch den Fahrer ausgeführt wurden, von automatisierten Einrichtungen übernommen. So wird beispielsweise das Schneidwerk auf einer vom Fahrer vorgegebenen Schnitthöhe automatisch den Geländeunebenheiten nachgeführt. Sensoren erfassen die Bodenunebenheiten, entsprechend der Sensordaten verändert die automatisierte Steuerung sodann Arbeitshöhe sowie Neigung des Schneidwerks. Ein weiterer Automatisierungsschritt sind selbsttätige Lenksysteme. Durch DGPS kann die Position des Mähdreschers auf dem Feld mit einer Genauigkeit von ± 10 cm bestimmt werden. Mit diesen Informationen führt der Bordcomputer den Mähdrescher parallel entlang der vorherigen Fahrspur über das Feld. Der Fahrer braucht das Steuer nur noch am Ende des Feldes in die Hände zu nehmen, um die Maschine zu wenden. Des Weiteren gibt es Systeme, die mit Sensoren die Menge des Dreschgutes messen und die Geschwindigkeit des Mähdreschers so anpassen, dass dieser immer mit optimaler Auslastung fährt.

Abscheidesysteme

Bei der Abscheidung unterscheidet man zwischen zwei grundsätzlich verschiedenen Arten von Abscheideorganen.

- Hordenschüttler: Bei herkömmlichen Mähdreschern erfolgt die Abscheidung über einen Hordenschüttler. Der Schüttler besteht aus mehreren Horden, die an einer Welle befestigt sind. Da die Welle mehrfach gekrümmt ist, bewegen sich die Horden beim Drehen der Welle nach oben und unten. Dadurch wird das Stroh soweit aufgelockert, dass die noch mitgeführten Körner ausgeschüttelt und abgeschieden werden. Der Schüttler ist jenes Abscheidesystem, welches das Stroh am wenigsten beansprucht und zerstört.

- Nachteile: Allerdings ist die Abscheidung mittels Hordenschüttler darauf angewiesen, dass die Schwerkraft in die richtige Richtung wirkt – dass also die Apparatur gut austariert ist. Beim Fahren parallel zum Hang oder hangauf- oder -abwärts verteilt sich das Stroh nicht gleichmäßig auf den Schüttlern, außerdem kann es vorkommen, dass die vom Schüttler heruntergefallenen Körner nicht mehr auf die Reinigung rutschen oder das Stroh zu schnell durch den Schüttler läuft. Daher muss bei Hanglagen mit geringerer Geschwindigkeit gedroschen werden. Für extreme Hangneigungen gibt es auch unterschiedliche Arten von Hangmähdreschern, die teilweise den gesamten Dresch- und Abscheideapparat mittels Hydraulikzylindern in der Horizontalen halten. Ein weiterer Ansatz zur Kompensation ist es, der vertikalen Schüttlerbewegung eine horizontale zu überlagern, da damit der Neigung des Strohs, sich bei Hanglagen auf einer Seite des Mähdreschers zu sammeln, entgegengewirkt werden kann.

Auch bei hohem Strohdurchsatz oder bei feuchten Erntebedingungen zeigen sich die Schwächen einer Schüttlermaschine. Das Stroh kann nicht mehr ausreichend aufgelockert werden und wird als eine mehr oder weniger „kompakte Matte“ über den Schüttler gefördert. Dadurch nehmen die Kornverluste stark zu.

- Nachteile: Allerdings ist die Abscheidung mittels Hordenschüttler darauf angewiesen, dass die Schwerkraft in die richtige Richtung wirkt – dass also die Apparatur gut austariert ist. Beim Fahren parallel zum Hang oder hangauf- oder -abwärts verteilt sich das Stroh nicht gleichmäßig auf den Schüttlern, außerdem kann es vorkommen, dass die vom Schüttler heruntergefallenen Körner nicht mehr auf die Reinigung rutschen oder das Stroh zu schnell durch den Schüttler läuft. Daher muss bei Hanglagen mit geringerer Geschwindigkeit gedroschen werden. Für extreme Hangneigungen gibt es auch unterschiedliche Arten von Hangmähdreschern, die teilweise den gesamten Dresch- und Abscheideapparat mittels Hydraulikzylindern in der Horizontalen halten. Ein weiterer Ansatz zur Kompensation ist es, der vertikalen Schüttlerbewegung eine horizontale zu überlagern, da damit der Neigung des Strohs, sich bei Hanglagen auf einer Seite des Mähdreschers zu sammeln, entgegengewirkt werden kann.

- Axiale Abscheideelemente: Aufgrund der Nachteile der Hordenschüttler werden heute vermehrt Mähdrescher mit axialen Abscheideelementen gebaut. Zwei nebeneinander angeordnete axiale Rotoren übernehmen die Aufgabe der Abscheidung. Durch die Fliehkräfte werden Korn und Stroh voneinander getrennt. Elemente aus einer Korbstruktur, die den Rotor mindestens unterhalb umschließen, verhindern, dass zu viele Nichtkornbestandteile auf die Reinigung gelangen und somit deren Funktionsfähigkeit einschränken. Bei axialen Systemen passiert das Stroh die Abscheidung rund zehnmal schneller als bei Schüttlersystemen. Daher sind größere Durchsätze möglich und vor allem bei feuchten Erntebedingungen ist der Kornverlust erheblich geringer. Axialmähdrescher sind zudem weniger anfällig gegen starke Hangneigungen, da sie die Schwerkraft weit weniger stark zum Verteilen und Transportieren des Strohs einsetzen als Schüttlermähdrescher.

Hangmähdrescher

Getreide wird in aller Regel auf ebenen Flächen angebaut. Es gibt jedoch Regionen, wo auch in sanft hügeligen bis zum Teil recht steilen Topografien Druschfrüchte angebaut werden. Wie oben beschrieben, wird der Drusch- und Trennprozess in Mähdreschern sehr stark von der Topografie oder eben der Schwerkraft beeinflusst. Bereits die durch die Hangneigung einseitige Beschickung des Dreschwerkes reduziert die Leistungsfähigkeit der Maschine enorm, da nicht die ganze Dreschwerksbreite genutzt wird. Schlimmer jedoch ist die einseitige Beschickung der Reinigungsanlage (Vorbereitungsboden, Siebe) mit dem ausgedroschenen Gut. Spreu und Korn erreichen die Reinigungsanlage auf der hangabwärts liegenden Seite, darüber hinaus wird durch die Siebbewegung das Material weiter einseitig konzentriert.

Die Leistungseinbuße steigt exponentiell mit der Hangneigung. Es ist also von großem Interesse, die Hangneigung resp. diese Leistungseinbuße zu kompensieren. Dazu existieren verschiedene Systeme.

Hangfahrwerk

Ältestes Verfahren, das heute vor allem bei extremen Hanglagen noch immer angewandt wird, ist, dass das Fahrwerk so angehoben oder abgesenkt wird, dass die Dreschorgange waagerecht liegen. Der erste Mähdrescher mit einem Hangausgleich nach diesem Prinzip wurde 1891 von den Gebrüdern Holt in Kalifornien gebaut.[9] Der Hangausgleich musste bei früheren Maschinen mechanisch eingestellt werden, wofür eine zweite Person auf dem Mähdrescher notwendig war. Der erste automatische Hangausgleich wurde 1941 von Raymond A. Hanson entwickelt. 1945 stattete er die ersten Maschinen mit diesem System aus, bei dem der Grad der Neigung über Quecksilberschalter ermittelt wurde, und die Abscheideorgane über pneumatische Zylinder entsprechend ausgerichtet wurden.[10]

Heute geschieht der Ausgleich in der Regel mittels zweier Hydraulikzylinder, die den Mähdrescher einseitig von der Vorderachse abheben und somit waagerecht halten. Da die Hinterachse pendelnd gelagert ist, ist hier kein Neigungsausgleich erforderlich. Es gab jedoch eine Mähdrescherserie von John Deere, bei der eine Hubhydraulik an der Hinterachse auch einen Neigungsausgleich in Längsrichtung ermöglichte.

Problematisch ist hier der technische Aufwand und die damit verbundenen Kosten. Auch die Gutübergabe vom schrägen Schneidwerk auf den geraden Mähdrescher ist problematisch. Dieses System bietet jedoch den Vorteil, dass das komplette Fahrzeug mit Ausnahme des Schneidwerks in der Waagerechten gehalten wird. Somit wird die Leistung der Reinigungsorgane nicht durch die Seitenlage beeinträchtigt. Auch kann so das Volumen des Korntanks voll ausgenutzt werden, was nicht möglich ist, wenn das Fahrzeug zur Seite geneigt ist, da das Erntegut zu dieser Seite verrutschen würde, was in extremen Fällen sogar ein Umkippen des Fahrzeugs zur Folge haben kann. Darüber hinaus erhöht sich der Fahrkomfort, da auch der Fahrer in einer geraden Sitzposition verbleibt, und nicht aus dem Sitz zu rutschen droht.

Querbleche

Als weiteres sehr einfaches System haben sich Querbleche auf den Sieben durchgesetzt die das Gut nur bedingt zur Hangseite rutschen lassen.

Hangausgleich

Als weitere Lösung setzt Claas auf einen Hangausgleich. Dabei wird die Hangneigung gemessen und die Siebe über einen Hydraulikaktor in eine von der Neigung abhängige Querschwingung versetzt. Hierdurch wird das Gut gegen die Schwerkraft hangaufwärts gefördert und so gleichmäßig verteilt.

Rotormähdrescher

Rotormähdrescher haben aufgrund der Funktionsweise weniger Probleme mit dem Hang, wird die Reinigung ebenfalls rotatorisch ausgeführt, ist kein Hangausgleich notwendig. Größere Mähdrescher werden überwiegend in dieser Bauform angeboten.

Hersteller

Die in den letzten Jahren in vielen Bereichen stattfindende Unternehmenskonzentration ist auch auf dem Agrar-Sektor zu beobachten. Bei Mähdreschern tragen zusätzlich die hohen technologischen Anforderungen sowie die Kapitalintensive Produktion dazu bei, dass viele früher eigenständige Unternehmen heute in einem Dachkonzern vereinigt sind. Dabei werden etablierte Markennamen teilweise nebeneinander beibehalten oder – etwa regional oder im Produktspektrum – differenziert. Während weniger bekannte oder angesehene Marken aufgegeben werden, können Unternehmen mit hochwertigem Image bisher nicht vorhandene Produktlinien unter eigenem Namen von Konzernschwestern übernehmen.

- John Deere ist Weltmarktführer bei Landmaschinen.

- Claas ist europäischer Marktführer für Mähdrescher.

- Im CNH Global-Konzern, weltweit an zweiter Stelle der Landmaschinenproduzenten, ging unter anderem die DDR-Marke Fortschritt auf, heutige Marken sind

- Case IH und

- New Holland.

- Die 1990 entstandene AGCO (Allis-Gleaner Corporation) vereinigte einige bekannte Marken:

- Gleaner war von Beginn an der Markenname für Erntemaschinen.

- Massey Ferguson wurde 1994 übernommen.

- Fendt kam 1997 zum Konzern und führt seitdem Mähdrescher unter eigenem Namen.

- Laverda ist seit 2010 im hundertprozentigen Konzernbesitz.

- Deutz-Fahr ist das Nachfolgeunternehmen des ersten deutschen Produzenten.

Kleinere Anbieter bedienen vor allem spezialisierte Anwendungsbereiche:

- Sampo Rosenlew ist führend in der Herstellung von Kleinmähdreschern, etwa für Saatgutbetriebe oder experimentelle kleinparzellige Pflanzungen.

Literatur

- Udo Bols: Mähdrescher in Deutschland 1931 bis heute. 2 Bände, Podszun 2005.

- Dr. Klaus Krombholz, Dr. Hasso Bertram und Hermann Wandel: 100 Jahre Landtechnik - von Handarbeit zu High-Tech in Deutschland. DLG-Verlag, 2009.ISBN 978-3-7690-0737-4

- Graeme R. Quick, Wesley F. Buchele: The Grain Harvesters. American Society of Agricultural Engineers, St. Joseph/Michigan 1978. ISBN 0-916150-13-5

Weblinks

Commons: Mähdrescher – Album mit Bildern und/oder Videos und Audiodateien

Commons: Mähdrescher – Album mit Bildern und/oder Videos und Audiodateien- Animierte Darstellung eines Rotor-Abscheidesystems

- Funktionsweise eines Mähdreschers

- Fahrbericht in der Zeit

Einzelnachweise

- ↑ http://www.cornways.de/hi_combine.html

- ↑ http://www.asabe.org/awards/historic2/combine.html

- ↑ http://www.asabe.org/awards/historic2/49_combine.html

- ↑ Paul Schweigmann, Die Landmaschinen und ihre Instandhaltung, 1. Auflage, Pfanneberg, Gießen, 1955, Nachdruck durch Bulldog-Press, Limburg a. d. Lahn, 1993, ISBN 3-9803332-1-3, S. 280 ff.

- ↑ Paul Schweigmann: Die Landmaschinen und ihre Instandhaltung. 1. Auflage, Pfanneberg, Gießen 1955, Nachdruck durch Bulldog-Press, Limburg a. d. Lahn 1993, ISBN 3-9803332-1-3, S. 197

- ↑ Paul Schweigmann: Die Landmaschinen und ihre Instandhaltung. 1. Auflage, Pfanneberg, Gießen 1955, Nachdruck durch Bulldog-Press, Limburg a. d. Lahn 1993, ISBN 3-9803332-1-3, S. 196

- ↑ Horst Eichhorn, Landtechnik, 7. Auflage, Ulmer, Stuttgart, 1952, 1999, ISBN 3-8001-1086-5, S. 259 f.

- ↑ http://agriculture.newholland.com/germany/de/Products/Combine/CR9000/Pages/CR9090_modelversion.aspx

- ↑ http://www.asabe.org/awards/historic2/17.html

- ↑ http://www.asabe.org/awards/historic2/50.htm

Kategorien:- Landwirtschaftliches Nutzfahrzeug

- Erntemaschine

Wikimedia Foundation.