- Panzertriebwerk

-

Eine Gasturbine im engeren Sinne, auch Expander genannt, ist eine Turbine (Strömungsmaschine) in der ein unter Druck stehendes Gas unter Abführung von Arbeit expandiert.

Eine Gasturbine im weiteren Sinne ist eine Verbrennungskraftmaschine bestehend aus der Gasturbine im engeren Sinne (Expander) mit einem vorgeschalteten Verdichter und einer dazwischengeschalteten Brennkammer. Das Wirkungsprinzip beruht auf dem Kreisprozess (Joule-Prozess), den James Prescott Joule erdacht hatte: Dieser komprimiert über die Beschaufelung einer oder mehrerer Verdichterstufen Luft, mischt diese anschließend in der Brennkammer mit einem gasförmigen oder flüssigen Treibstoff, zündet und verbrennt. Außerdem wird die Luft zur Kühlung eingesetzt. So entsteht ein Heißgas (Mischung aus Verbrennungsgas und Luft), das im nachfolgenden Turbinenteil entspannt, wobei sich thermische in mechanische Energie wandelt und zunächst den Verdichter antreibt. Der verbleibende Anteil wird beim Wellentriebwerk zum Antrieb eines Generators, eines Propellers, eines Rotors, eines Kompressors oder einer Pumpe verwendet. Beim Strahltriebwerk dagegen beschleunigt die thermische Energie den heißen Gasstrom, was den Schub erzeugt.

Die Gasturbine ist eine Unterordnung der thermischen Fluidenergiemaschinen und thermischen Turbomaschine (von lat. „turbare“ = „drehen“).

Inhaltsverzeichnis

Historischer Überblick

Die ersten Erfindungen zur Gasturbine datieren auf das Jahr 1791, als der Engländer John Barber sich eine erste derartige Maschine patentieren ließ. In der Praxis versagte seine Gasturbine jedoch, in erster Linie wegen der zu dieser Zeit zur Verfügung stehenden Werkstoffe.

An der Wende vom 19. zum 20. Jahrhundert nahmen die Ingenieure die Idee der Gasturbine wieder auf, wobei sie sich an der parallelen Entwicklung der Dampfturbine orientierten. Nach erfolglosen Versuchen von Franz Stolze entwickelte Hans Holzwarth eine Gasturbine mit einem durch Ventile abgeschlossenen Verbrennungsraum, aus dem unter Druck stehende Abgase der zuvor verbrannten Brennstoffe auf die eigentliche Turbine geleitet wurden. So eine „Gleichraumturbine“ kam ohne einen Verdichter aus, besaß aber einen geringen Wirkungsgrad von maximal 13 Prozent. Ab 1935 standen die ersten Gleichraumturbinen für den stationären Betrieb in Gaskraftwerken zur Verfügung; die Entwicklung dieses Turbinentypes geht auf das historische Patent von 1791 zurück – das schweizerische Unternehmen BBC machte sie marktreif. Die chemische Industrie setzte diese ersten Turbinen ein, die eine Leistung von 14 MW hatten. 1939 lieferte BBC eine Gasturbine an das britische Luftfahrtministerium, das sie zu Versuchszwecken verwendete. 1940 setzte ein Kraftwerk im schweizerischen Neuenburg die erste Gasturbine ein. Die Maschine hatte 4 MW Leistung und lieferte positive Betriebsergebnisse, so dass man eine ähnliche Turbine in eine Lokomotive (SBB Am 4/6 1101) einbaute. Wegen der hohen Verluste bei der Energiewandlung wurde jedoch von dieser Traktionsart Abstand genommen. Die Gasturbine wurde nach dem Zweiten Weltkrieg in erster Linie im Flugzeug verwendet und ist dort zur Zeit die wichtigste Antriebsmaschine. Bei den stationären Anlagen wird sie wegen ihrer Schnellstartfähigkeit als Kraftwerksreserve vorgehalten; in den nächsten Jahren kommt ihr eine weitere Bedeutung im GuD-Kraftwerk zu.

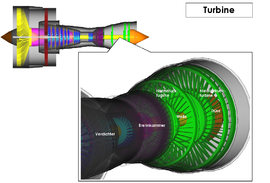

Aufbau

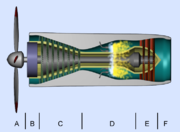

Die Gasturbine besteht prinzipiell aus einem Einlauf, einem Verdichter, einer Brennkammer, einer Turbine und einer Düse für Düsentriebwerke beziehungsweise einem Diffusor und einer Abtriebswelle für Wellentriebwerke. Der Begriff „Turbine“ wird nicht ganz eindeutig verwendet, da streng genommen nur ein Bauteil der Gasturbine tatsächlich eine Turbine ist, aber andererseits auch das gesamte Aggregat umgangssprachlich als „Gasturbine“ bezeichnet wird. Bis auf Einlauf und Düse werden alle anderen Komponenten über eine oder auch mehrere Wellen gekoppelt.

Wellen-Gasturbinen gibt es als ein- und zweiwellige Maschinen. Bei der einwelligen Bauweise sitzen alle Verdichterstufen und alle Turbinenstufen hintereinander auf derselben Welle (mechanische Kopplung). Damit läuft die gesamte Maschine mit einer Drehzahl. Der Abtrieb kann am verdichter- oder am turbinenseitigen Wellenende liegen. Bei stationären Gasturbinen liegt der Abtrieb für den Generator zumeist am verdichterseitigen Wellenende, da so ein besserer Abgasdiffusor installiert werden kann, das Fluid den Generator nicht umströmen muss und die Wärmeverluste auf dem Weg zum Dampfprozess (bei GuD-Prozessen) nicht allzu groß sind.

Bei der zweiwelligen Anordnung lässt sich der Turbinenteil in Gasgenerator- und Nutzturbine unterscheiden. Dabei treiben die ersten Turbinenstufen den Verdichter an und bilden mit ihm die Gasgenerator-Einheit. Im selben Gehäuse unmittelbar dahinter läuft die Nutzturbine mit einer von der Drehzahl des Gasgenerators unabhängigen Drehzahl. Der Abtrieb liegt in der Regel auf der Turbinenseite. Angetrieben werden mit dieser Maschine üblicherweise Pumpen oder Verdichter, etwa an Gas- oder Ölpipelines, auch in der Luftfahrt sind solche Antriebe mit Freilaufturbinen verbreitet.

Eine besondere Bauart ist die sogenannten Aeroderivatives, bei denen als Gasgenerator eine modifizierte Flugzeugturbine zum Einsatz kommt.

Einlauf

Der Einlauf dient der strömungstechnischen Anpassung zwischen der Einsatzumgebung und der Luftströmung im Verdichter. Bei stationärem Einsatz oder geringen Geschwindigkeiten dient der Einlauf nur der sauberen Luftführung ohne Verwirbelung oder Strömungsablösungen. Insbesondere bei hohen Geschwindigkeiten hat der Einlauf eine wichtige Funktion, da schon dort die einströmende Luftmasse abgebremst und vorverdichtet wird. Dies ist insbesondere bei Überschallgeschwindigkeit notwendig, da die Strömung vor Eintritt in die Verdichterstufen auf Unterschallgeschwindigkeit abgebremst werden muss.

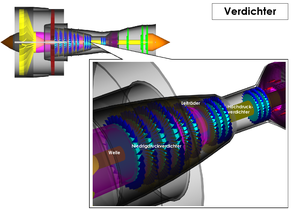

Verdichter/Kompressor

Nach dem Lufteinlauf folgt der Verdichterkomplex, welcher aus Axial- oder Radialverdichtern bestehen kann. Axialkompressoren bestehen in der Regel aus mehreren Laufrädern mit Kompressorschaufeln in axialer Anordnung. Durch ihn erhält die strömende Luftmasse mittels zugeführter kinetischer Energie in den diffusorförmigen (d. h. sich erweiternden) Zwischenräumen der Kompressorschaufeln Druckenergie. Nach dem Gesetz von Bernoulli erhöht sich in einem an Querschnittsfläche zunehmenden Kanal der statische Druck, während die Strömungsgeschwindigkeit sinkt. Die nun verlorene kinetische Energie wird in einer Rotorstufe wieder zugeführt. Eine komplette Verdichterstufe eines Axialverdichters besteht also aus einer Rotorstufe, in der sowohl Druck und Temperatur als auch die Geschwindigkeit steigen, und einer Statorstufe, in der der Druck zu Ungunsten der Geschwindigkeit steigt. Die Rotorstufen sind hintereinander auf einer gemeinsamen Trommel (heute: zwei bis drei Trommeln) angeordnet, die Statorstufen sind fest in die Innenseite des Verdichtergehäuses eingebaut.

Alte Verdichter mit 17 aufeinanderfolgenden Verdichterstufen erreichen lediglich eine Verdichtung von 12,5:1 (Druck am Ende des Verdichters: Umgebungsdruck), während moderne Triebwerke mit weniger Stufen wesentlich höhere Verdichtungen erzielen (43,9:1 mit 13 Stufen). Dies ermöglichen verbesserte Profile der Kompressorschaufeln, die selbst bei Überschallgeschwindigkeiten (resultierend aus Umfangsgeschwindigkeit der Schaufeln und Anströmgeschwindigkeit) sehr gute Strömungseigenschaften bieten. Die reine Durchströmgeschwindigkeit darf jedoch die örtliche Schallgeschwindigkeit nicht überschreiten, da sich sonst die Wirkung der diffusorförmigen Kanäle umkehren würde. Hierbei gilt es zu bedenken, dass die örtliche Schallgeschwindigkeit wegen der steigenden Temperatur im Kompressor (s. o., bis 600 °C) ebenfalls steigt.

Bei Triebwerken die Schub erzeugen wird dieser im Kompressor erzeugt, Brennkammer und Turbine dienen lediglich dem Antrieb des Kompressors.

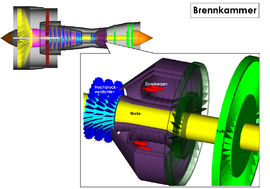

Brennkammer

Die hohe Kompression der Luft verursacht einen starken Temperaturanstieg. Die so erhitzte Luft strömt anschließend in die Brennkammer, wo ihr Kraftstoff zugeführt wird. Das Kraftstoff-Luft-Gemisch wird beim Triebwerksstart durch Zündkerzen entflammt. Anschließend erfolgt die Verbrennung kontinuierlich. Durch die exotherme Reaktion des Sauerstoff-Kohlenwasserstoff-Gemisches steigt die Temperatur erneut und das Gas dehnt sich aus. Diesen Abschnitt des Triebwerks belasten Temperaturen von bis zu 2500 K (ca. 2200 °C) stark. Ohne Kühlung könnten auch die hochwertigen Materialien (oftmals Nickel-Basis-Legierungen) den Temperaturen nicht standhalten, denn die Brennkammer arbeitet im überkritischen Bereich. Daher wird der direkte Kontakt zwischen der Flamme und der Ummantelung unterbunden. Dies geschieht durch die so genannte „Sekundärluft“, die nicht direkt in den Verbrennungsbereich gelangt, sondern um die Brennkammer herumgeleitet wird und erst dann, durch Bohrungen an den Blechstößen der schuppenartig aufgebauten Brennkammer, in sie gelangt und sich als Film zwischen die Verbrennungsgase und die Brennkammerwand legt. Dies wird Filmkühlung genannt. Rund 70 bis 80 Prozent der gesamten Luftmasse aus dem Verdichter werden als Sekundärluft genutzt, lediglich der Rest gelangt als Primärluft direkt in die Brennkammer. Damit die Flamme nicht erlischt, befinden sich die Einspritzventile für den Kraftstoff in einer geschützten Zone (in einem Windschatten der durchströmenden Luft). Weiterhin wird in unmittelbarer Umgebung die Luftdurchflussgeschwindigkeit reduziert (ca. 25–30 m/s), um ein Erlöschen der Flamme zu verhindern und eine optimale Verbrennung zu erzielen. Die Brennkammer bestimmt durch ihre Auslegung den Schadstoffgehalt im Abgas. Man unterscheidet dabei zwischen Rohrbrennkammern, Ring-Rohrbrennkammern und Ringbrennkammern.

Rohrbrennkammer

Diese Art der Brennkammer ist besonders für Triebwerke mit Radialverdichter geeignet, wie sie insbesondere am Anfang der Entwicklung in Großbritannien und heute bei Turbopropantrieben verwendet wird. Dies liegt an den einzelnen Diffusoren des Radialverdichters, der den Luftstrom bereits aufteilt. Jede Brennkammer besitzt ein eigenes Primär- und Sekundärluftsystem. Die Brennkammern sind über die Zündstege miteinander verbunden. Im Allgemeinen werden etwa acht bis zwölf dieser Rohrbrennkammern radial am Triebwerk angeordnet. Sehr kleine Turbinen, etwa für APUs, besitzen nur eine einzelne Rohrbrennkammer. Dem Vorteil der einfachen Entwicklung, einfachen Brennstoffverteilung und guter Wartungsmöglichkeiten steht der Nachteil des hohen Konstruktionsgewichts einer solchen Anordnung gegenüber. Auch sind die Strömungsverhältnisse gegenüber anderen Brennkammerbauarten nachteilig.

Ring-Rohrbrennkammern

Diese Brennkammerbauart kombiniert die Rohr- und die Ringbrennkammer und eignet sich besonders für sehr große und leistungsstarke Gasturbinen, weil sie sich mechanisch sehr stabil ausbilden lässt. Wesentlicher Unterschied zur Einzelbrennkammer ist der gemeinsame Brennkammeraustritt. Die Bauart kommt bei Strahlturbinenantrieben kaum vor.

Ringbrennkammern

Die Ringbrennkammer ist das gasdynamische Optimum für Strahlturbinentriebwerke. Sie ist recht leicht und kurz, da die Luftströmung vom Verdichter zur Turbine nicht umgelenkt werden muss. Die Brennkammer hat einige Kraftstoffeinspritzventile, die den Kraftstoff an einen ringförmigen Brennraum abgeben. Allerdings ist die Wartung recht schwierig. Auch ist die Entwicklung sehr aufwändig, da die Gasströmungen innerhalb einer solchen Brennkammer dreidimensional berechnet werden müssen. Die Ringbrennkammer ist heute (2008) der gebräuchliche Typ bei Luftfahrtstrahltriebwerken.

Turbine

Die nach hinten austretenden Gase treffen anschließend auf eine Turbine. Diese treibt über eine Welle den Kompressor an. Bei den meisten Einstrom-Triebwerken wird der größte Teil der kinetischen Energie für den Rückstoß genutzt. Es wird also nur so viel Energie auf die Turbine übertragen, wie für den Betrieb des Kompressors gebraucht wird. Heute werden meist zwei- oder dreistufige Turbinen eingesetzt, die durch jeweils eine Welle einen Teil des ebenfalls mehrstufigen Kompressors antreiben.

Die Turbinenschaufeln werden normalerweise aufwendig gekühlt (Innen- und/oder Film-Kühlung) und bestehen heute aus widerstandsfähigen Superlegierungen. Diese Stoffe werden darüber hinaus in einer Vorzugsrichtung erstarrt, erhalten in ihrem Kristallgitter also eine definierte Richtung und erlauben so, die optimalen Werkstoffeigenschaften entlang der höchsten Belastung wirksam werden zu lassen. Die erste Stufe der Hochdruckturbine besteht vermehrt aus Einkristallschaufeln. Der im Gasstrom liegende Teil der Schaufeln wird mit keramischen Beschichtungen gegen hohe Temperaturen und Erosion geschützt. Wegen der hohen Belastung bei Drehzahlen von über 10000 min-1 ist dennoch ein Bruch infolge mechanischer oder thermischer Beschädigung nicht immer auszuschließen. Daher werden die Gehäuse von Turbinen dementsprechend ausgelegt. Im vorderen Bereich der Fan-Schaufeln kommen Kevlar-Matten zum Einsatz, um zu verhindern, dass Triebwerksteile tragende Strukturen beschädigen oder Personen verletzen. Die hohen Temperaturen im Turbinenbereich verhindern den Einsatz von Kevlar.

Schubdüse

Hinter der Turbine ist eine konvergente Düse angebracht, durch die das Gas mit hoher Geschwindigkeit ausströmt und damit den Schub erzeugt, weshalb diese Düse Schubdüse genannt wird. Das am Turbinenausgang vorhandene Druckgefälle (Turbinenausgangsdruck – Umgebungsdruck) wird dabei vollständig in Geschwindigkeit umgesetzt. Hierbei ist es das Ziel, eine möglichst hohe Ausströmgeschwindigkeit zu erreichen, wobei der Druck des ausströmenden Gases am Schubdüsenende gleichzeitig den Umgebungsdruck erreicht haben soll, damit der Gasstrahl nicht aufplatzt.

Triebwerke mit Nachbrenner expandieren nicht vollständig, sondern führen dem verbliebenen Gasstrom bei vorhandenem Überdruck (zum Umgebungsdruck) im Nachbrenner nochmals Kraftstoff zu, was zu einer weiteren Beschleunigung des Gasstromes führt. Somit kann einer schnellen Schubanforderung entsprochen werden, wie sie etwa im Manöverflug erforderlich ist. Triebwerke mit Nachbrenner müssen eine in ihrer Geometrie veränderliche Düse („Nozzle“) haben. Diese muss besonders während der Umschaltung von Normalbetrieb auf Nachbrennerbetrieb schnell und exakt gesteuert werden, da es sonst zu einer „Thermischen Verstopfung“ kommen kann, die einen Strömungsabriss zur Folge hat.

Brennstoff

Als Brennstoff kommen verschiedene Gas- und Flüssigtreibstoffe in Frage: neben Erd- und Synthesegas auch Deponiegas, Biogas, Kerosin, Heizöl extraleicht (HEL), Dieselkraftstoff, Gasöl und sogar Schweröl[1].

Gasturbinenbaureihen, die auch mit dem problematischen Treibstoff Rohöl betrieben werden können (z. B. für Pipeline-Druckerhöhungspumpen), werden immer weniger eingesetzt und zum Beispiel durch Dieselmotoren verdrängt, die hier wesentlich bessere Wirkungsgrade erreichen.

Außerdem gibt es immer wieder Versuche, Kohlenstaub direkt oder nach vorheriger Vergasung einzusetzen. An vielen Standorten in Bergbauregionen werden Gasturbinen mit Grubengas (Methan) betrieben.

Es gibt auch Versuchsturbinen, die mit Festbrennstoff angetrieben werden. Dazu wird der Brennraum mit Brennstoff gefüllt und gezündet. Die Turbine läuft dann so lange, bis aller Brennstoff verbraucht ist und neu nachgefüllt werden muss. Zu einer kommerziellen Verwendung ist es dabei noch nicht gekommen.

Funktionsweise

Der thermodynamische Vergleichsprozess ist der Joule-Prozess, welcher idealisiert aus zwei Isentropen und zwei Isobaren besteht; er wird auch Gleichdruckprozess genannt. Der Verdichter (auch Kompressor genannt) saugt aus der Umgebung Luft an, verdichtet sie (1 -> 2)und führt sie schließlich der Brennkammer zu. Dort wird sie zusammen mit eingespritztem Brennstoff unter nahezu konstantem Druck verbrannt (2 -> 3). Bei der Verbrennung entstehen Verbrennungsgase mit einer Temperatur von bis zu 1500 °C. Diese heißen Verbrennungsgase strömen mit hoher Geschwindigkeit in die Turbine. In der Turbine wird das Fluid entspannt und die im Fluid enthaltene Enthalpie in mechanische Energie umgewandelt (3 -> 4). Ein Teil der mechanischen Energie (bis zu zwei Drittel) wird zum Antrieb des Verdichters genutzt, der verbleibende Teil steht als nutzbare mechanische Energie wT zur Verfügung. Der Wirkungsgrad einer Gasturbine ist umso höher, je höher die Turbineneintrittstemperatur der Brenngase und das Druckverhältnis der Turbine ist. Die maximal zulässige Materialtemperatur der gekühlten Turbinenschaufeln begrenzt die Turbineneintrittstemperatur.

Gasturbinen zeichnen sich im Gegensatz zu Kolbenmaschinen durch einen ruhigen Lauf aus, da sie kontinuierlich arbeiten und nur drehende Teile besitzen. Der Drehmomentverlauf ist flacher als bei Kolbenmaschinen.

Wellenturbine und Strahltriebwerk

Gasturbinen können ihre Leistung in Form eines Abgasstrahls abgeben, der ein Flugzeug antreibt. Die Leistung kann jedoch auch auf eine Abtriebswelle übertragen werden, die dann beispielsweise beim Hubschraubertriebwerk den Rotor eines Hubschraubers, den Generator eines Kraftwerks, den Propeller eines Turboprop-Flugzeugs, oder einen Schiffspropeller antreibt. Gasturbinen der letzteren Art werden häufig als Wellenturbinen oder -triebwerke bezeichnet. Sie werden entweder mit ein, zwei oder drei Wellen gebaut.

Eine Mischform stellt das Mantelstromtriebwerk (Turbofan) dar, bei dem ein Teil der Leistung genutzt wird, um einen Turbofan anzutreiben. Es ist Standard bei großen Verkehrsflugzeugen.

Ab und zu wird der Ausdruck „Wellentriebwerk“ auch für herkömmliche Strahlturbinen gebraucht, weil sie im Gegensatz zum Staustrahltriebwerk zumindest eine Welle als bewegliches Teil hat.

Einsatzgebiete

Luftfahrt

Durch ihr niedriges Leistungsgewicht (Masse/Leistungs-Verhältnis) im Vergleich zu anderen Verbrennungsmotoren eignen sich Gasturbinen sehr gut für Anwendungen im Luftfahrtbereich, da das Gesamtgewicht des Fluggeräts verringert und die Flugleistung gesteigert beziehungsweise Treibstoff eingespart wird.

Beim Antrieb von Hubschraubern und Turboprop-Flugzeugen wird die Wellenleistung der Gasturbine genutzt und über ein Getriebe an Rotor oder Propeller abgegeben.

Für den Rückstoßantrieb von Flugzeugen (Jets) werden Strahltriebwerke (Turbojets) eingesetzt, eine Sonderform der Gasturbine. Es fehlt dabei die Abtriebswelle, welche die Leistung an externe Komponenten überträgt. Hinter Verdichter, Brennkammer und Turbine folgt nur noch eine Düse, durch die der heiße Abgasstrahl mit hoher Geschwindigkeit austritt. Der Turbinenteil eines Strahltriebwerks erzeugt dabei nur soviel mechanische Energie, wie für den Antrieb des Verdichters, des Fans und der Nebenaggregate benötigt wird. Der Vorschub entsteht bei zivilen Triebwerken durch den großen Massendurchsatz im Nebenstrom und durch die, mit hoher Geschwindigkeit aus der Turbine austretenden heißen Gase des Hauptstroms. Bei militärischen Triebwerken wird der Schub hauptsächlich durch den Hauptstrom hervorgerufen.

Die gewichtssparende Ausführung ist meist wesentliches Auslegungskriterium. Weiterhin spielt der Wirkungsgrad, also die Ausnutzung des Brennstoffs, eine Rolle, sowie geringe Schallemissionen und gute Wartbarkeit.

Siehe: Strahltriebwerk

Militärtechnik

Gasturbinen dienen als Antriebsaggregat verschiedener Fahrzeuge, unter anderem des amerikanischen Panzers M1 Abrams und des russischen T-80.

In Militärfahrzeugen insbesondere der Luftabwehr werden Gasturbinen als Stromerzeuger eingesetzt, um so auch ohne Starten des Fahrmotors und des damit verbundenen Generators die Kampftechnik versorgen zu können. Beispiel sind die Startrampen und Raketenleitstation des russischen SA-4-Ganef-Systems (Startrampen je 20 kW, Leitstation 35 kW) Vorteil ist auch hier die hohe Leistungsdichte und das rasche Hochfahren bei jeder Außentemperatur. Der hohe spezifische Treibstoffverbrauch der meist nur wenige Kilowatt starken Turbinen wird dafür in Kauf genommen.

Mechanischer Antrieb

Gasturbinen finden darüber hinaus Einsatz im Gasturbinenkraftwerk und in Pump- und Verdichterstationen, wie sie für Öl- und Erdgaspipelines benötigt werden. Darüber hinaus werden sie für den Antrieb von Schiffen, speziell Militärschiffen oder Luftkissenbooten, und schweren Landfahrzeugen wie etwa Panzern eingesetzt.

Antrieb basierend auf Kopplung von Gasturbine und elektrischem Generator

Gasturbinen gekoppelt mit elektrischen Generatoren werden im Eisenbahnverkehr als Antrieb eingesetzt. Bereits anfangs der 1940er Jahre wurde in der Schweiz die von Brown Boveri gebaute Lokomotive Am 4/6 mit einer 2200-PS-Turbine (1,6 MW) ausgeliefert. Typische Vertreter dieses Loktyps waren der französische Turbotrain oder die amerikanische UP Gasturbinenlokomotiven. Der kanadische Anbieter Bombardier stellte 2002 den JetTrain vor, der bisher noch keinen Einsatz fand.

Anwendungen (Beispiele)

- Strahltriebwerk („Düsentriebwerk“)

- Antrieb von Luftschrauben (Turboprop)

- Hubschraubertriebwerk

- Luftkissenfahrzeug

- Gasturbinenschiffsantrieb (GTS = Gas Turbine Ship wie z.B. GTS Summit oder GTS Constellation)

- Elektrizitätswerke (z. B. Druckluftspeicherkraftwerk)

- Kraft-Wärme-Kopplung

- GuD = Gas- und Dampfturbinen-Kombinationskraftwerk, auch GDK

- Versuchsweiser Antrieb für PKW wie z.B. Chrysler Turbine Car, Rover Gasturbinenfahrzeuge u.a.

- Antriebsaggregat für Panzer

- Erwärmung von Wasser zu Dampf über den Abgasstrahl in verfahrenstechnischen Anlagen

- Lokomotivantrieb, zum Beispiel des TGV 001 (Prototyp) der SNCF, der Baureihen 210 und 219 der Deutschen Bahn, der Turbotrain (Frankreich) beziehungsweise TurboTrain (Kanada/USA), bewährte sich aber nicht.

Hersteller

Da die Herstellung von Gasturbinen hohe Investitionen (sowohl materiell als auch in Forschung und Entwicklung) erfordert, gibt es weltweit nur wenige Hersteller großer Gasturbinen: Siemens Power Generation und Alstom Power Systems in Europa, General Electric in den USA und Mitsubishi in Japan. Alle weiteren Hersteller sind durch Lizenzen letztlich an einen der vier genannten Konzerne gebunden.

Im Bereich mittelgroßer Gasturbinen für den Industrieeinsatz (sowohl zur Stromerzeugung als auch als mechanische Antriebsmaschinen) sind die Firmen Alstom Power, Siemens Power Generation, General Electric, Rolls-Royce plc, Pratt & Whitney, Hitachi, MAN TURBO, die Caterpillar-Tochtergesellschaft Solar Turbines sowie Kawasaki zu nennen.

Im Bereich der großen Flugantriebe dominieren die Konzerne General Electric, Rolls-Royce und Pratt & Whitney. Weitere Hersteller kooperieren mit diesen als Technologiepartner oder als Unterlieferant für einzelne Systeme. Aufgrund der sehr hohen Entwicklungskosten für neue Triebwerke gibt es viele Flugtriebwerksprogramme, bei denen mehrere Hersteller gemeinsam an der Entwicklung und Fertigung eines neuen Produktes zusammenarbeiten.

Seit etwa 1990 gibt es die so genannten Mikrogasturbinen. Neben der kleinen Leistung im Bereich zwischen 30 und 500 kW, zeichnen sich die Turbinen durch eine einfache Technik aus. Die niedrigere Turbineneintrittstemperatur lässt ungekühlte Schaufeln zu. Um den Wirkungsgrad anzuheben, verwenden Mikrogasturbinen Rekuperatoren, die die verdichtete Luft vor dem Eintritt in die Brennkammer mit der Wärme des Abgases vorwärmen. Hierdurch sind Wirkungsgrade um 30 Prozent möglich. Größter Hersteller ist die amerikanische Firma Capstone. Weitere Hersteller sind Turbec, Elliot und Ingersoll-Rand.

Eine Übersicht über die auf dem deutschen Markt erhältlichen Gasturbinentypen mit technischen Daten ist auf der Website der Arbeitsgemeinschaft für sparsamen und umweltfreundlichen Energieverbrauch veröffentlicht.[2]

Siehe auch

Einzelnachweise

- ↑ Gasturbinenbetrieb mit Schweröl (pdf)

- ↑ ASUE: Gasturbinen-Kenndaten und -Referenzen (Stand:April 2006) (pdf)

Weblinks

- Website von Mark Nye, der eine Scheitholz verbrennende Versuchsgasturbine gebaut hat (englisch)

- Der Arbeitskreis Gasturbinen-Solar betreibt eine Informationsseite mit einem Forumsbereich (nicht nur für SOLAR-Gasturbinen) (deutsch, englisch)

- Website über eine mit Biogas betriebene kleine Gasturbine

Literatur

- C. Lechner, J. Seume (Hrsg.): Stationäre Gasturbinen. Springer, Berlin 2003, ISBN 3-540-42831-3.

- W. Bitterlich, S. Ausmeier, U. Lohmann: Gasturbinen und Gasturbinenanlagen. Darstellung und Berechnung. Teubner, Stuttgart 2002, ISBN 3-519-00384-8.

- Richard Wegner: Eine praktisch brauchbare Gasturbine. Versuch einer Lösung des Gasturbinen-Problems mit einem vollständig durchkonstruierten Beispiel. Volckmann, Rostock 1907.

- Hans-Joachim Braun, Walter Kaiser: Energiewirtschaft, Automatisierung, Information. Propyläen, Frankfurt am Main 1997, ISBN 3-549-05636-2 (Propyläen Technikgeschichte, Band 5), Seite 75 bis 77.

- Klaus L. Schulte: Kleingasturbinen und ihre Anwendungen.', K.L.S. Publishing, Köln 2006, ISBN 978-3-9811404-0-8.

Wikimedia Foundation.