- Braunkohlenkraftwerk

-

Ein Kohlekraftwerk ist eine spezielle Form des Elektrizitätswerkes. Es hat seinen Namen von der Kohle als hauptsächlichem Brennstoff. Es gibt Kraftwerke für Braunkohle und für Steinkohle. Die Kraftwerkstypen sind speziell für den jeweiligen Einsatzbrennstoff mit seinen Heizwerten und Ascheanteilen konzipiert. Der Wirkungsgrad von Kohlekraftwerken weltweit beträgt im Mittel 31 %[2].

In Deutschland wird mit Braunkohle-gefeuerten Kohlekraftwerken die Grundlast und mit Steinkohle hauptsächlich die Mittellast gedeckt. Die prozentualen Anteile an der gesamten Stromerzeugung betragen in Deutschland 24 % für Steinkohle und 27 % für Braunkohle, die Anteile an der gesamten Energie ist geringer. Ein einzelnes Steinkohlekraftwerk hat eine typische elektrische Leistung von bis zu 700 Megawatt; bei der Zusammenschaltung mehrerer Kraftwerksblöcke zu einem Großkraftwerk addieren sich die installierten Leistungen der einzelnen Blöcke. Die dabei verbrannten Kohlemengen sind erheblich, so braucht ein 700 Megawatt leistendes und mit Steinkohle befeuertes Kohlekraftwerk etwa 1,8 Millionen Tonnen dieses Brennstoffes im Jahr.

Inhaltsverzeichnis

Kennzeichen

Ein Kohlekraftwerk besitzt folgende typische Kennzeichen:

- Schornsteine,

- Kühltürme,

- Dampfkessel,

- Maschinenhäuser für Dampfturbinen und Generatoren,

- Umspannanlagen mit Transformatoren,

- Anlagen zur Rauchgasreinigung,

- Anlagen zur Erzeugung von Kesselspeise- und Kühlwasser aus dem zur Verfügung stehenden Rohwasser,

- Brücken für die Förderbänder zum Transport der Brennstoffe,

- Anlagen zur Behandlung des Rohwassers und von Asche, Schlacke sowie sonstigen Nebenprodukten,

- Freie Flächen zur Lagerung der Brennstoffe,

- Nebengebäude für die Verwaltung, Leitwarten und für die umfangreichen Prüflabore,

- ein Zaun für die Grundstücksumgrenzung mit Zufahrten und Werkstoren.

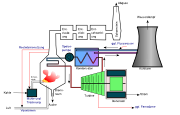

Prinzipielle Funktionsweise

In einem Kohlekraftwerk wird zuvor in einer Kohlemühle Braun- oder Steinkohle gemahlen und getrocknet und in den Brennerraum der Staubfeuerung eingeblasen und dort vollständig verbrannt. Bei einem mit Steinkohle gefeuerten Kraftwerk beträgt die notwendige Menge etwa 50 Kilogramm pro Sekunde, bei einem mit Rohbraunkohle betriebenen Kraftwerk sind bis zu 250 Kilogramm in der Sekunde typisch. Die dadurch frei werdende Wärme wird von einem Wasserrohrkessel aufgenommen und wandelt das eingespeiste Wasser in Wasserdampf um. Der Wasserdampf strömt über Rohrleitungen zur Dampfturbine, in der er einen kleineren Teil seiner Energie durch Entspannung abgibt. Unterhalb der Turbine ist ein Kondensator angeordnet, in dem der Dampf den größten Teil seiner Wärme an das Kühlwasser überträgt. Während dieses Vorganges verflüssigt sich der Dampf durch Kondensation.

Eine Speisepumpe fördert das entstandene flüssige Wasser als Speisewasser erneut in den Wasserrohrkessel, womit der Kreislauf geschlossen wird. Ein Teil des erzeugten Dampfes wird zur Vorwärmung des Speisewassers im ECO sowie zur Vorwärmung der Verbrennungsluft im LUVO verwendet. Die in der Turbine erzeugte Drehbewegung wird an dem angekuppelten Generator zur Stromerzeugung genutzt.

Das im Brennerraum durch Verbrennung entstandene Rauchgas wird einer Entstaubung, einer Rauchgasentschwefelung und einer Rauchgasentstickung unterzogen, bevor es über den Schornstein das Kraftwerk verlässt. Das im Kondensator erwärmte Kühlwasser wird im Kühlturm auf die ursprüngliche Temperatur gekühlt, bevor es entweder erneut verwendet oder aber in ein vorhandenes Fließgewässer abgegeben wird. Die Asche des Brennstoffes wird als Schlacke aus dem Brenneraum abgezogen und für die Weiterverwendung als Baustoff vorbereitet. Das gleiche gilt für den in der Rauchgasentschwefelung erzeugten Kraftwerkgips.

Steuerung der Abläufe

Sämtliche im Kohlekraftwerk anfallenden Informationen, wie beispielsweise die Messwerte, werden in der Leitwarte angezeigt und ausgewertet. Die Leitwarte ist ein geschlossener Raum mit Messinstrumenten zur Anzeige der Betriebszustände der einzelnen Kraftwerkskomponenten. Mit Schaltern und anderen Steuerorganen kann das Kraftwerkspersonal in den Betriebsablauf eingreifen, sofern das Kraftwerk nicht über eine automatische Regelung erfolgt. Die Eingriffe werden über digitale Datenübertragung an die zugehörigen Hilfsantriebe übermittelt und bewirken in teilweise großer Entfernung von der Leitwarte beispielsweise das Öffnen oder Schließen einer Armatur oder eine Veränderung der Zufuhr der Brennstoffe zur Feuerung.

Anfahrverhalten

Anfahrverhalten eines Kohlekraftwerkes Startart Anfahrzeiten Kaltstart nach weniger als 72 h Stillstand 400 min Warmstart nach weniger als 48 h Stillstand 280 min Heißstart nach weniger als 8 h Stillstand 115 min Im Gegensatz zu den meisten Wasserkraftwerken muss ein Kohlekraftwerk angefahren werden, wenn die Anlage für einen längeren Zeitraum abgeschaltet wurde. Die folgende Tabelle gibt die dafür notwendige Zeitdauer wieder. Die Dauer des Vorganges deckt das Zünden des ersten Brenners bis zum Erreichen der Volllast ab.

Verbesserung des Wirkungsgrades

Zur optimalen Ausnutzung der im Brennstoff gespeicherten Energie und zur Verbesserung des Wirkungsgrades werden im Kohlekraftwerk verschiedene Verfahren eingesetzt. Wie in jedem thermodynamischen Kreisprozess wird angestrebt, dass das Arbeitsmittel (hier: Wasserdampf) mit einer möglichst hohen Temperatur in die Dampfturbine eintritt und diese mit einer möglichst niedrigen Temperatur wieder verlässt. Die hohe Eintrittstemperatur wird durch ein einmaliges Überhitzen des Wasserdampfes erreicht, wobei der Dampf schon nach einem Teil seines Weges durch die Dampfturbine erneut wieder durch den Dampfkessel geleitet wird und ihm weitere Wärmeenergie zugeführt wird. Die Grenze für die höchste Temperatur ist die Temperaturresistenz der verwendeten Stähle für die Rohre des Wasserrohrkessels. Die niedrige Austrittstemperatur des Dampfes wird durch einen ausreichend bemessenen Kondensator verwirklicht. Die niedrigst mögliche Temperatur ist die Eintrittstemperatur des Kühlwassers in den Kondensator. Als zusätzliche Maßnahme wird die Berohrung des Kondensators kontinuierlich durch das Kugelumlaufverfahren von Verschmutzungen befreit, da sich an dieser Stelle Verunreinigungen besonders negativ auf den gesamten Wirkungsgrad bemerkbar machen.

Eine weitere Verbesserung des Wirkungsgrades ist durch Rauchgas-Wärmenutzung möglich. In Zusammenhang mit der Rauchgas-Entschwefelung ist ein Verzicht auf die Schornsteine möglich, da dadurch die Abgase zu Abluft werden und über die Kühltürme in die Umgebung abgegeben werden können.

Der derzeitige Stand der Technik beim Wirkungsgrad wird vom Braunkohlekraftwerk mit optimierter Anlagentechnik (BoA) repräsentiert. In Niederaußem ist der erste Block in Betrieb, eine weitere Anlage mit zwei Kraftwerksblöcken befindet sich bei Neurath im Bau. Bei einer installierten Leistung von 2×1100 Megawatt wird ein Wirkungsgrad von mehr als 43 % erreicht. Allerdings werden durch die enormen Verbräuche des zugehörigen Tagebaubetriebs (Schaufelradbagger, Bandförderanlagen, elektrische Güterbahnen, Absetzer, Grundwasserhaltung) rund 10 % der erzeugten elektrischen Energie zur Aufrechterhaltung des Kraftwerkbetriebs benötigt.

Moderne Steinkohlekraftwerke erreichen elektrische Wirkungsgrade von rund 45 %. Die relativ geringen Energieaufwendungen zur Bereitstellung des Brennstoffs können im Gegensatz zum Braunkohlekraftwerk vernachlässigt werden.

Eine Verbesserung des Gesamtwirkungsgrades (Brennstoffausnutzung) auf fast 90 % ist durch Nutzung der Kraft-Wärme-Kopplung möglich, wegen der dezentralen Standorte der Kraftwerke in der Nähe der Lagerstätten der Kohle und nicht in der Nähe der Abnehmer der Wärme jedoch gerade bei den Großkraftwerken nicht realisierbar. Zudem wird die Wärme in den warmen Jahreszeiten bei den Abnehmern nicht benötigt (bei Nutzung als Heizwärme).

Nach einer Studie der Umweltstiftung WWF befinden sich sechs der zehn am meisten Kohlendioxid produzierenden Kohlekraftwerke der EU in Deutschland.[3] Dabei handelt es sich ausnahmslos um Braunkohlekraftwerke. Einschränkend muss darauf hingewiesen werden, dass nur die 30 am meisten Kohlendioxid produzierenden Kraftwerke der EU betrachtet wurden[4], daher ist eine Aussage bzgl. der Effizienz nur sehr eingeschränkt möglich.

Zukünftige Entwicklungen

Die technologische Weiterentwicklung der Kohlekraftwerke wird sich in den nächsten Jahrzehnten an ihrem Ausstoß von Kohlenstoffdioxid orientieren. Gegenwärtig beträgt der CO2-Ausstoß pro kWh Strom bei Steinkohle ca. 950 g CO2/kWh und bei Braunkohle ca. 1150 g/KWh. Derzeit sind diverse Anlagen in der Versuchsphase, in denen eine Entfernung dieses Treibhausgases aus dem Rauchgas in der Erprobung ist. Drei Prinzipien der CO2-Abtrennung werden diskutiert:

- Pre Combustion: Abscheidung der kohlenstoffhaltigen Bestandteile des Brennstoffes vor der Verbrennung,

- Post Combustion: Abtrennung des Kohlenstoffdioxids aus dem Rauchgas nach der Verbrennung,

- Oxyfuel-Prozess: Verbrennung des Brennstoffes in reiner Sauerstoffatmosphäre und Verflüssigung des entstehenden Kohlenstoffdioxids.

Alle diese Verfahren beinhalten einen erheblichen Eigenbedarf innerhalb des Gesamtprozesses der Stromerzeugung. Modellrechnungen gehen von einem Wirkungsgradverlust von 10 bis 15 Prozentpunkten bei einem durchschnittlichen Kohlekraftwerk aus.

Die beim Prozess der CO2-Abtrennung gewonnenen Wertstoffe wie flüssiges Kohlenstoffdioxid oder der reine Kohlenstoff können an anderer Stelle verwendet werden. Geplant ist beispielsweise, das Kohlenstoffdioxid in der Erdölförderung zur Erhöhung der Lagerstättenausbeute in den Untergrund zu verpressen. Diese Lagerung von Kohlenstoffdioxid ist jedoch umstritten, da es zu Katastrophen kommen kann, falls das Kohlenstoffdioxid austritt (siehe auch: Nyos-See). Zudem werden auch eine Gefahr für das Grundwasser und eine verstärkte Erdbebentätigkeit in den betroffenen Gebieten befürchtet.

Im Jahre 2008 will das deutsche Energieversorgungsunternehmen Vattenfall Europe eine erste Demonstrationsanlage auf der Basis des Oxyfuel-Prozesses in Betrieb nehmen. Sie soll auf dem Gelände des Kraftwerkes Schwarze Pumpe entstehen und eine Leistung von 30 Megawatt (thermisch) haben.

In Kohlekraftwerke installierte Leistungen in MW in der Europäischen Union Land 1974 1980 1990 1999 Belgien 951 2056 3499 1824 Dänemark 1414 4195 7208 5121 Deutschland 18.947 19.848 25.225 30.727 Finnland 1150 2682 2782 2705 Frankreich 9100 12.905 11.530 10.728 Griechenland 0 0 0 2 Irland 16 15 869 868 Italien 533 2187 3505 3675 Luxemburg 55 55 0 0 Niederlande 918 1359 3272 2842 Österreich 33 16 831 802 Portugal 61 42 1319 1905 Schweden 50 50 719 719 Spanien 2741 3711 7492 10.448 UK 47.837 44.022 39.990 33.563 EU15 83.697 93.144 108.241 105.928 Kostenstruktur und weitere Kenndaten eines modernen Kohlekraftwerkes für Steinkohle [5] [6] Kostenkategorie Einheit Betrag Installierte Bruttoleistung MW 600 Spezifischer Anlagenpreis €/kW (brutto) 798 Absoluter Anlagenpreis Mio. € 478,8 Elektrischer Eigenbedarf % der Bruttoleistung 7,4 Elektrischer Eigenbedarf MW 44,4 Instandhaltung %/Jahr 1,5 Bedienungspersonal Personen 70 Personalkosten je Beschäftigten Euro/Jahr 70000 Hilfs- und Betriebsstoffe Euro/MWh 1,00 Brennstoffpreis 1) Euro/t SKE 106,01 Brennstoffkosten 1) Cent/kWh 3,3 Stromgestehungskosten 1) Cent/kWh ~ 5,2 ohne CO2-Abgabe 1) Stand 2. Quartal 2008, ohne Steinkohlesubventionen Beispiele für Kohlekraftwerke in Deutschland

- Kraftwerk Scholven

- Kraftwerk Goldenberg

- Kraftwerk Lippendorf

- Kraftwerk Niederaußem

- Kraftwerk Ibbenbüren

- Kraftwerk Werdohl-Elverlingsen

- Kraftwerk Schwarze Pumpe

- Kraftwerk Jänschwalde

- Kraftwerk Boxberg

Siehe auch

Literatur

- STEAG Aktiengesellschaft Essen (Hrsg.): Strom aus Steinkohle. Stand der Kraftwerkstechnik. Springer-Verlag GmbH, Berlin 1988, ISBN 3-540-50134-7.

Weblinks

Einzelnachweise

- ↑ [1] BMWi Energiestatistiken Seite 4

- ↑ http://www.energie-fakten.de/pdf/wirkungsgrade.pdf

- ↑ Tagesschau (ARD): Deutsche Kraftwerke unter den schädlichsten der EU, 9. Mai 2007

- ↑ WWF: Tatorte des Klimawandels, 10. Mai 2007

- ↑ Studie Referenzkraftwerk Nordrhein-Westfalen, VGB PowerTech e. V., Essen. Siehe auch: [2]

- ↑ Weitere Informationen zum Thema „Kostenstruktur“: [3]

Wikimedia Foundation.