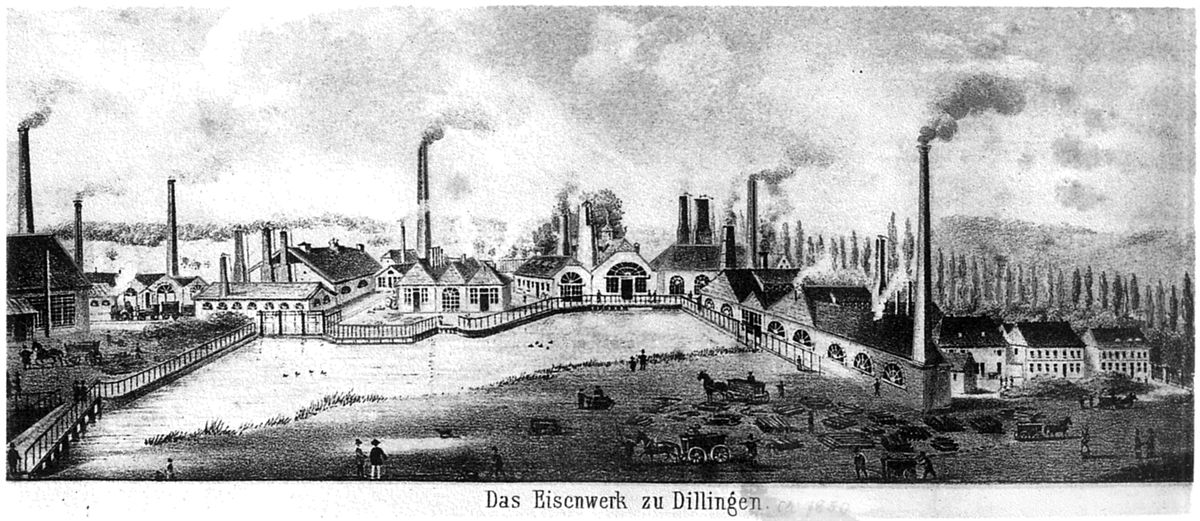

- Geschichte der Dillinger Hütte

-

Die Geschichte der Dillinger Hütte reicht zurück bis in das 16. Jahrhundert und ist geprägt von der geographischen Lage an der Grenze zu Frankreich. Wechselte die Zugehörigkeit des Werks von einem Land zum anderen, blieb das nicht ohne Folgen für Absatzmärkte. Viel gravierender als diese indirekten Kriegsauswirkungen fielen jedoch die direkten aus, die bis zur vollständigen Schleifung des Werkes gehen konnten. Durch Anpassungen der Produkte an den Bedarf und die ständige Modernisierung der Produktionsanlagen konnte das Unternehmen alle Krisen überwinden und besteht bis heute.

Inhaltsverzeichnis

Gründungsphase

Im Jahre 1583 schickte der Herzog von Lothringen Bergleute nach Dillingen, um Erz nach Moyeuvre zu bringen, wo es probeweise verhüttet wurde. Das gute Ergebnis der Probe veranlasste den Herzog die Erzgrube beim Seigneur von Dillingen auf 12 Jahre für einen jährlichen Zins von 100 Franken zu pachten und einen Hammer in Dillingen oder der näheren Umgebung zu bauen.

17. Jahrhundert

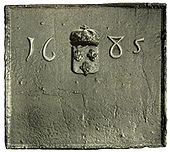

Den Umständen des 30-jährigen Kriegs ist der Hammer vermutlich, wie die meisten anderen Unternehmen an der Saar, zum Opfer gefallen. Das Dorf wurde von den Truppen von Galles überfallen, das Schloss geplündert und geschleift; die Region hatte von 1630 bis 1635 unter Hungersnöten und der Pest zu leiden. De Lénoncourt war Groß-Kammerherr und Gesandter im Dienst des Herzogs von Lothringen und kannte den Sonnenkönig persönlich. Im Dezember 1685 erteilte der König dem Marquis Charles Henri Gaspard de Lénoncourt, der die Baronie Dillingen regierte, die Genehmigung, eine Eisenhütte mit Schmelzofen vor den Toren der Festung Saarlouis zu errichten. Als Gegenleistung verpflichtete er sich zu der jährlichen Zahlung von einem "écu dór" (Taler Gold).[1]

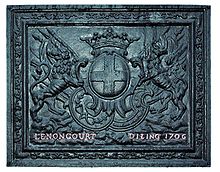

Der vierjährige Aufbau verursachte hohe Kosten, da nicht auf heimische Arbeitskräfte aus der Herrschaft zurückgegriffen werden konnte, sondern Fachkräfte aus dem Lütticher Industriegebiet verpflichtet wurden. Die Lütticher brachten nicht nur ihr Wissen um die Verhüttung von Eisen mit, sondern in ihren Quersäcken auch die an der Saar kaum bekannte Kartoffel. Nach Fertigstellung bestand das Werk aus einem 20 Fuß hohen Schmelzofen mit zwei Blasebälgen und einer Frischhütte. Dazu gehörte eine Gießerei für Sand- und Lehmguss, ein Luppenhammer zum Recken von Nagel- und Stabeisen. Schmelzofen und Hammer wurden mit Wasserkraft betrieben. Dazu führte man das Wasser der Prims in holzgefassten Kanälen zur Bevorratung in einen Weiher. Das Brauneisenerz wurde vermutlich nördlich von Dillingen gewonnenen, die Holzkohle kam aus dem Dillinger Herrschaftswald, der noch heute Eigentum der Dillinger Hütte ist. Das dort geschlagene Holz wird bis heute zum Anfeuern der Hochöfen verwendet. Erste Produkte waren anfangs Schmiedeeisen, Stangeneisen, Nägel und Gusswaren wie Takenplatten, Töpfe und Pfannen. Die Produkte wurden überwiegend nach Saarlouis geliefert, deren Festung im Aufbau begriffen war.

18. Jahrhundert

Einige Jahrzehnte nach der Gründung wurde das Werk durch Nebenwerke in der Produktion ergänzt oder in der Rohstoffversorgung unterstützt. So hat der Sohn des Marquis de Lénoncourt in Bettingen, dem heutigen Schmelz, eine weitere Schmelze mit Pochwerk und Gießerei errichtet. Mit dem in Steinbach, Gresaubach und Greinhof geförderten 20%igen Erz, ließ sich Eisen hoher Duktilität produzieren. Anlass für die Ergänzung war nicht nur eine Produktionsunterstützung, sondern auch eine zunehmende Erschöpfung der Ressourcen vor Ort. Der Wald ging zur Neige, das Erz kam mittlerweile von Erbringen, Merchingen und Hargarten. Wegen der leichten, im Tagebau möglichen Gewinnung der Lebacher Eier wurde bis Mitte des 18ten Jahrhunderts das Roheisen großenteils aus Schmelz geliefert. In Dillingen erfolgten lediglich die weiteren Verarbeitungsschritte. Auch in Münchweiler wurde ein solches Zweigwerk errichtet. Diese Aufgabenteilung bestand bis zur Einführung der Minettegewinnung und des Ersatz der Holzkohle durch Koks.

Da Lénoncourt sich nicht selbst um die Geschäfte kümmern konnte oder wollte, betraute er den Jesuitenpater Renard mit diesen Aufgaben.[2] Renard konnte mit der Festungsintendatur in Saarlouis durch die Vereinbarung über die Lieferung der in der Garnison benötigten Öfen und Gusswaren den ersten großen Vertrag abschließen. Es wurde ein Preis von 45 Franken für 1000 Pfund Eisen ausgehandelt.

Bald wurden die Geschäfte jedoch durch die Grenzlage beeinträchtigt. Zunächst befand sich das Werk in der französischen Saarprovinz also im Landesinnern. Damit waren gute Absatzmöglichkeiten gegeben. Das änderte sich 1797 mit dem Frieden von Rijswijk wodurch Dillingen an den Staat Lothringen fiel. Es lag dadurch an der Zollgrenze und musste seine Geschäfte nach Westen ausrichten. Allmählich konnten jedoch über die Saar Absatzkanäle in Richtung Mosel und Rhein entwickelt werden. Neue Produkte, wie Sicheln, Sensen, Schippen, Hobelmesser und andere Gerätschaften für den landwirtschaftlichen Bedarf ließen sich dann über die Häfen in Holland über den Atlantik nach Südfrankreich verschiffen. Dieser Transport übers Meer war für die Lieferungen nach Frankreich ein Umweg; zur Zeit des amerikanischen Unabhängigkeitskrieges, in dem Frankreich von 1778-1783 an der Seite Amerikas gegen England kämpfte, konnte der Vertriebskanal über See auch zur Lieferung der gesamten Produktion an die französische Marine genutzt werden.

Zu Beginn des 18. Jahrhunderts bewogen Lénoncourt seine wirtschaftlichen Umstände das Werk einschließlich der Erzgruben, des Waldes und des Bauernhofs an den jüdischen Unternehmer Cerf zu verpachten. Nachdem die Familie das Werk ein halbes Jahrhundert in Besitz hatte, wurde es 1743 verkauft, wechselte mehrfach den Besitzer, bis es dann 1809 in eine Aktiengesellschaft umgewandelt wurde.

In der zweiten Hälfte des 18. Jahrhunderts gedieh das Unternehmen. Ein Jahr vor der Französischen Revolution wurden in Dillingen ein Gießereiofen und vier Frischöfen, zwei große Hämmer gezählt, an deren Welle ein Reckhammer mitlief. Ein Blechhammer lief mit eigenem Rad. Zudem gab es ein Schneidwerk, ein Pochwerk Magazine und erste Arbeiterwohnungen. Die Produktion bei Tag und Nacht erforderte ein Schichtsystem. Mit dem Bau des ersten Blechwalzwerks auf dem europäischen Kontinent im Jahr 1802 bestimmte das Produkt Blech die Entwicklung des Werkes. Die Hütte avancierte zum größten Schwarz- und Weißblechproduzenten Preußens.

Französische Revolution

Ein Jahr vor der Französischen Revolution beschäftigte das Werk einschließlich Holzfällern, Köhlern und Fuhrleuten etwa 400 Arbeiter. Die Werke Dillingen und Bettingen produzierten zusammen jährlich aus 52.000 Zentnern Erz etwa 500 t Roheisen. Bedingt durch die Französische Revolution wurde die Produktion und Arbeiterzahl stark reduziert. Das änderte sich erst drei Jahre später mit der fast ausschließlichen Belieferung der französischen Volksarmeen. Statt Ofenplatten, Töpfen und Sensen wurden Kanonenkugeln und Haubitzen gegossen.

Dies änderte sich abrupt 1793, als die Österreicher primsabwärts in Dillingen einmarschierten. Am dritten Ventose 1794 drangen die Österreicher in das Werk ein, um es zu zerstören, worauf hin das Werk vier Jahre still stand. Die französischen Heere waren bis in das Departement Moselle vorgedrungen und mit der Bildung des rheinischen Departements wurde die Produktion wieder aufgenommen und nach Osten abgesetzt. Auch Waffen und Munition wurden wieder produziert.

Napoleon Bonaparte, dessen Marshall Ney als Lehrling und Kommis im Kontor der Dillinger Hütte arbeitete, hielt sich 1797 in der Steiermark auf und war von der dortigen Kleineisenproduktion sehr angetan. Das bewog ihn, von dort er 38 Spezialisten nach Dillingen zu schicken, um die Produktion von Kleineisenzeug für die zivile Verwendung aufzubauen. Der Versuch misslang und man nahm die ursprüngliche Produktionsweise wieder auf.

19. Jahrhundert

Die Zeit zwischen den Kriegen Englands mit Frankreich wurde genutzt, um das Eisen-Hütten-Wesen in England zu studieren. Mit dem erworbenen Wissen gelang es 1804 den länger gehegten Plan, Weiß-, und Schwarzblech in gesteigerter Menge zu produzieren, umzusetzen. Die Bleche wurden nun nicht mehr mit den Hammer geschmiedet, sondern vom neuen mit Wasserkraft betriebenen Walzgerüst ausgewalzt. Die erreichte Qualität wurden 1806 und 1809 auf Ausstellungen in Paris mit der silbernen und goldenen Medaille belohnt. Es wurden auch Kupferplatten produziert. Das dazu nötige Erz wurde in St. Barbara und der Düppenweiler gefördert.[4] Die Platten wurden von der französischen Marine zur Verkleidung der hölzernen Schiffsböden verwendet.

1812 war das Werk mit 361 Arbeitern zum Großunternehmen avanciert. Doch schon 1813 begann der Niedergang durch Arbeitskräftemangel in Folge der forcierten Rekrutierung durch Napoleon. Mit dem Einmarsch der preußischen Truppen unter General Yorck stoppte 1814 die Produktion. Am 20. November 1815 fiel das zu Lothringen gehörende Dillingen mit dem zweiten Pariser Frieden nach Preußen womit die erneute Suche nach neuen Märkten begann. Die an König Friedrich Wilhelm III von Preußen gerichteten Bittgesuche um Unterstützung für die Hütte blieben nicht ohne Wirkung. Der König antwortet:

„Den Besitzern der Kupfer- und Blechfabriken zu Dillingen mache ich vorläufig hierdurch bekannt, daß ich geneigt bin, alle zulässigen Mittel zur Erhaltung der gedachten Fabriken zu bewilligen, und zu dem Ende dem Staatskanzler Fürsten Hardenberg den Auftrag erteilt habe, bey seiner Anwesenheit in den Rhein Proviznen von denselben nähere Kenntnis zu gewinnen, …“[5]

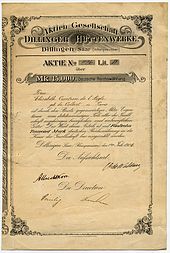

Aktiengesellschaft

Mit Genehmigung Napoléon Bonapartes wurde die Dillinger Hütte 1809 die erste Aktiengesellschaft Deutschlands und eine der ersten Aktiengesellschaften Europas. 1815 lag das Werk wieder auf deutscher Seite und musste die einträgliche Produktion von Waffen für die Napoleonische Armee auf die Herstellung ziviler Güter für ein durch Krieg geschwächtes Preußen umstellen. Die Aktiengesellschaft wurde 1818 durch die Übernahme von 40 % des Aktienkapitals durch die Neunkircher Familie Stumm unter dem Namen "Dillinger Hüttenwerke" neu ausgerichtet. Zur Vermeidung einer Konkurrenzsituation konzentrierte man sich in Neunkirchen auf Langprodukte und in Dillingen auf Bleche. Es wurden fast ausschließlich Schwarz-, Weiß-, Kupfer- und Wellblech, auch verbleit oder verzinkt, produziert. Die Dickenspanne reichte vom dünnen Knopfblech bis zum dicken Kesselblech. Die sogenannte Dillinger Blechlehre mit 24 Dicken[6] war mittlerweile als maßgebende Norm europaweit anerkannt.

Zu den Roheisenlieferanten Bettingen und Münchweiler kamen 1828 das übernommene Hüttenwerk Geislautern und 1845 der Hochofen Hohenrhein an der Lahn. Nach einigen erfolgversprechenden Versuchen wurde die bis dahin ausschließlich zur Verhüttung verwendete Holzkohle durch Koks ersetzt. 1828 nahm die Firma die Bezeichnung Anonyme Gesellschaft der Dillinger Hüttenwerke an.

Dampfkraft

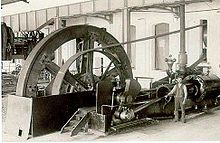

1835 hielt die Dampfkraft in Dillingen Einzug um ein Walzwerk anzutreiben. Eine in Aachen bei der Maschinenbaufabrik Dobbs & Nelleson[8] gebaute Dampfmaschine wurde von 14 Pferden nach Köln gezogen und dann über Rhein nach Mainz verschifft. Von dort wurde der Transport über Land fortgesetzt und von den Dillingern gebührend empfangen. Die Maschine leistete 40 PS. Wie die Wasserkraft wurde auch die Pferdekraft durch die Dampfmaschine ersetzt. Von der Eisenbahn profitierte man nicht nur durch den schnellen Abtransport der Produkte, man stellte auch die Schienen dafür her.

In den 1850er Jahren konkurrierten zunehmend westfälische Werke mit Dillingen auf dem Blechmarkt. In dem vernichtenden Preiskampf, bei dem der Preis um zwei Drittel fiel, konnten etliche Konkurrenten nicht überleben. Durch die gesteigerte Nachfrage nach Eisenbahnschienen und Nutzung der Eisenbahn für den Absatz konnte das Werk sich weiterentwickeln. 1861 produzierten 597 Arbeiter die untenstehenden Mengen in Tonnen. Inspiriert durch England stellte man die Stahlproduktion 1860 vom Puddelverfahren auf das Bessemerverfahren um. Damit war die Herstellung von Flussstahl[9] möglich. Das Bessemer-Verfahren wurde 1894 von dem Thomasverfahren abgelöst. Durch die bessere Entfernung von Kohlenstoff, Phosphor und Schwefel konnte das heimische Erz besser verarbeitet werden. Durch dieses Frischen ließ sich die Produktivität gegenüber dem früheren Puddelverfahren enorm steigern. Was früher zehn Tage händisches Rühren erforderte, benötigte nun lediglich einen Tag.

Produktionsmengen 1861 Produkte Mengen in t Langprodukte 5250 Roheisen 2040 Schwarzblech 3900 Weißblech 1240 Verbleites Blech 320 Gusswaren 180 Im Jahr 1850Minette

Dem Ersatz der Pferde- durch Dampfkraft folgte als nächster technischer Umbruch der Ersatz des heimischen Erzes durch die billigere und leichter zu verarbeitende Minette. Sie wurde über den Saarkohlenkanal bis nach Saarbrücken transportiert, dann per Eisenbahn. Mit der Einführung der Minette konnte nach hundert Jahren 1869 wieder ein Hochofen in Betrieb gehen. Dadurch verloren die Nebenwerke in Geislautern und Münchweiler an Bedeutung, was zu ihrem Verkauf führte. Die Belegschaft verdoppelte sich gegenüber 1861 auf etwa 1300 Mann. Die Produkte wurden in das Zollvereinsgebiet, in die Schweiz und nach Österreich abgesetzt.

Während des Deutsch-Französischen Kriegs wurden Husaren, Artilleristen und Infanteristen im Werk einquartiert. Die aufgekaufte Dillinger Papiermühle und das Schlafhaus dienten als Lazarett, die Stallungen als Pferdelazarett.

Nachdem die durch den Krieg gesteigerte Nachfrage mit Kriegsende ausblieb, stagnierte die Produktion. Zudem konkurrierte die lothringische Eisenproduktion, die nun innerhalb der deutschen Grenzen lag, mit Dillingen. Das änderte sich erst 1879 mir dem Wandel der Freihandelspolitik zur Schutzpolitik.

Da es kostengünstiger war, die Kohle zur mittlerweile verwendeten Minette zu transportieren als umgekehrt, kaufte man in Lothringen Minettegruben und produzierte das Roheisen vor Ort. In Rédange wurde 1861 ein erster Hochofen gebaut. Es folgten 1881 und 1887 zwei weitere. Der Koks kam von der Ruhr.

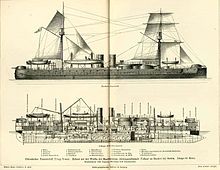

Panzerplatten

Die deutsche Marine war für die Panzerung[10] ihre Schiffe von Lieferungen aus England abhängig. Dies waren gute Startbedingungen für den Aufbau der Panzerplattenproduktion. Ein darauf hin gebautes Walzgerüst hatte Walzen von 1m Durchmesser und einer Ballenbreite von 3500 mm. Der Antrieb leistete 3000 PS. Die für die kaiserliche Marine gelieferten Platten hatten eine Länge von 6 m, einer Breite von 1,5 m und ein Gewicht von 12 t. Die Platten wurden zunächst aus Schweißeisen hergestellt, das im Puddelverfahren gewonnen wurde.

Nach erfolgreichen Beschussversuchen auf dem Schießplatz in Kummersdorf wurde die Massenproduktion aufgenommen. Durch die Entwicklung von plattierten Blechen mit Siemens-Martin-Stahl ließ sich die Panzerwirkung verbessern. Das erforderte jedoch den Bau eines entsprechenden Siemens-Martin-Stahlwerks, dem ersten seiner Art an der Saar. Der Verbund bestand aus Walzeisen und Siemens-Martin-Stahl. Dazwischen goss man aus Abfällen von Flusseisen und Spiegeleisen gewonnenen Stahl. Abschließend wurde der Verbund warmgewalzt.

Vor den ersten deutschen Schiffen wurden die in der Stettiner Werft gebauten chinesischen Korvetten Ting Yuen, King Yuen und Chen Yuen mit Dillinger Platten gepanzert. Die Ting Yuen und Chen Yuen kamen in der Seeschlacht von Yalu des Ersten Japanisch-Chinesischen Kriegs zum Einsatz. Deren Nachbauten liegen in Weihai. Nach dem chinesischen Schiffe wurde die Bremer Werft AG Weser für den Bau der Kanonenboote Brummer und Bremse der Brummer-Klasse mit Panzerplatten beliefert.

20. Jahrhundert

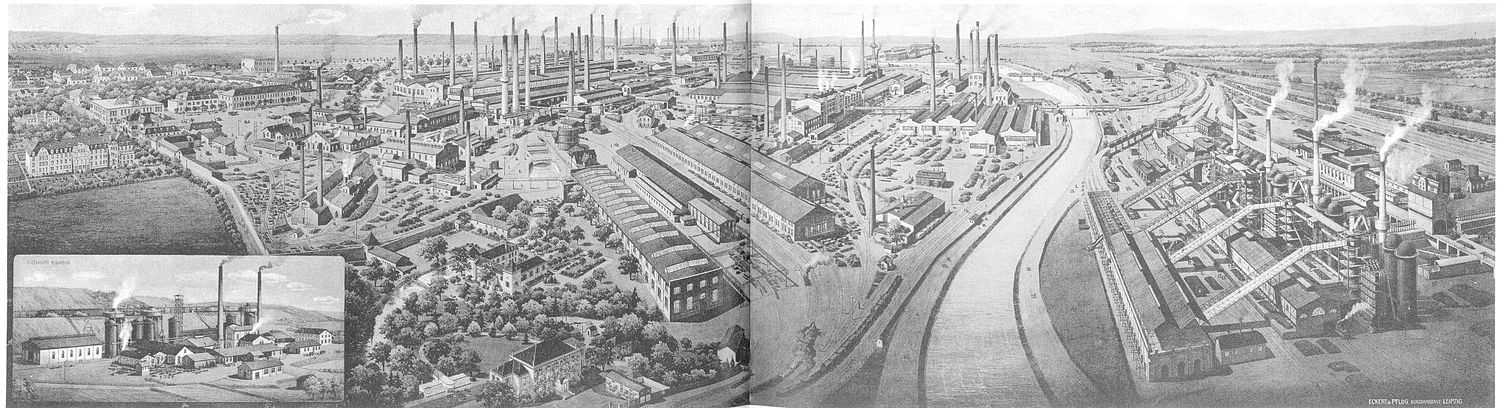

Mit dem exponentiellen Wachstum der Anzahl der Beschäftigten ging einher eine entsprechende Steigerung der Produktion. Mit 200.000t pro Jahr hatte sich die Stahlproduktion seit Ende des 19ten Jahrhunderts etwa verzehnfacht. Mit der ebenfalls Panzerplatten produzierenden Firma Friedrich Krupp entwickelte man gemeinsam einseitig gehärtete Nickelstahlplatten. Die Produktionsmengen teilte man sich. Dieser Ausbau der Panzerplattenproduktion erforderte den Bau einer mit Dampf betriebenen hydraulischen Presse mit einer Presskraft von 10.000t. Die Dampfmaschine leistete 10.000PS. Der 1904 auf dem Werksgelände gebaute Schießstand wurde mit großkalibrigen Geschützen ausgestattet. Etwa die Hälfte der Produktion bestand aus Panzerplatten; der Rest aus Feinblech und Eisenbahnschienen.

Mit dem Bau des ersten europäischen elektrisch betriebenen Feinblechwalzwerks begann 1902 die Konzentration auf Feinblech. Dieses konnte verbleit, verzinkt oder verzinnt werden. Auch Dynamoblech wurde produziert. Während der Produktion wurde die Blechdicke durch Falten verdoppelt und in mehreren Lagen übereinandergewalzt. Um möglichst dünne Endprodukte zu erzielen wurden bis zu 16 Lagen verwendet. Dieses Verfahren wird auch heute noch zur Herstellung von Aluminiumfolie angewendet.

Neben der mittlerweile möglichen Nutzung von Kokereigas war auch die Verwendung von Hochofengas als Energiequelle möglich. Dies und die logistische Entkopplung von Roheisenproduktion und dessen Weiterverarbeitung im Stahlwerk durch die Erfindung des Roheisenmischers waren Anlass zum erneuten Bau von Hochöfen.

Dillinger Hütte um 1900. Heute noch existieren neben etlichen Werkhallen das Krankenhaus und Direktionsgebäude (am linken Bildrand), sowie das Alte Schloss und neue Schloss (unten links)Mit Kriegsbeginn wurden 1914 auch Panzerplatten für das Heer produziert. Dazu kam die Munitionsfabrikation. Die Granaten wurden jenseits der Straße nach Saarlouis gedreht. Durch die Umstände des Kriegs kam es zu Störungen der Rohstoffversorgung, da das Militär Transportkapazitäten requirierte. Zu diesen indirekten kriegsbedingten Beeinträchtigungen kamen auch direkte in Form von Fliegerangriffen. In Folge des Mangels wurde die Wiederaufnahme der Erzförderung in der Grube Düppenweiler versucht. Wegen des geringen Ertrages wurde der Betrieb dann wieder eingestellt. Zur Erreichung der Produktionsziele wurde die Anzahl der Arbeitskräfte bis auf 9000 gesteigert. Deren Zusammensetzung aus Frauen und Hilfsarbeitern beeinträchtigte jedoch die Produktivität.

Literatur

Toni Pierenkemper (Hrsg.): Die Industrialisierung europäischer Montanregionen im 19. Jahrhundert. 1 Auflage. Franz Steiner, 2002, ISBN 978-3-515-07841-2.

Fußnoten

- ↑ www.dillinger.de

- ↑ Saarbrücker Zeitung,12. Oktober 1999

- ↑ Société d'encouragement pour l'industrie nationale

- ↑ Saarbrücker Zeitung, 20. August 2009

- ↑ Aktiengesellschaft der Dillinger Hüttenwerke (Hrsg.): Us Hütt. Dillingen/Saar 1957.

- ↑ Blechlehre aus Lexikon der gesamten Technik

- ↑ industrialmuseums-emr.org

- ↑ www.albert-gieseler.de

- ↑ Flußstahl aus Lexikon der gesamten Technik

- ↑ Schiffspanzer aus Lexikon der gesamten Technik

Weblinks

49.3552096.735692Koordinaten: 49° 21′ 19″ N, 6° 44′ 8″ OKategorien:- Hüttenwerk in Deutschland

- Unternehmen (Saarland)

- Industriegeschichte (Deutschland)

- Dillingen/Saar

- Saarländische Geschichte

Wikimedia Foundation.