- Direkteinspritzung

-

Der Begriff Direkteinspritzung bezeichnet ein Verfahren zur Kraftstoffeinspritzung für Dieselmotoren und Ottomotoren. Der Kraftstoff wird dabei direkt in den Brennraum eingespritzt.

Inhaltsverzeichnis

Direkteinspritzung bei Dieselmotoren

Ein Dieseldirekteinspritzer ist ein Dieselmotor, dessen Einspritzdüse direkt in den Zylinder einspritzt. Kennzeichen des Direkteinspritzer-Diesels sind der ungeteilte Brennraum und die geringere Brennraumoberfläche im Vergleich zum Vorkammer- und Wirbelkammer-Motor. Dies bewirkt geringere Wärme- und Strömungsverluste und damit einen geringeren spezifischen Verbrauch und höheren Wirkungsgrad.

Geschichte

Der Gedanke des Direkteinspritzverfahrens geht bereits auf Rudolf Diesel zurück, der allerdings als Kompromiss mit den zur Verfügung stehenden Techniken eine Kraftstoffeinblasung mittels Druckluft verwendete.

In Folge des Patent DRP 230 517 von Prosper L'Orange vom 14. März 1909 wurde in Kraftfahrzeugen als Einspritzanlage das Vorkammerverfahren in Verbindung mit der Nadel-Einspritzdüse und einer regelbaren Einspritzpumpe verwendet, welche als Gesamtheit die Dieseleinspritzanlage bilden.

Ford und Fiat legten 1984 im Prinzip den Grundstein für die Einführung der sogenannten schnelllaufenden direkteinspritzenden Dieselmotoren. Die Modelle Ford Transit und Fiat Ducato wurden damals erstmals serienmäßig mit Direkteinspritzer-Diesel angeboten. Man muss dabei berücksichtigen, dass es sich dabei um Nutzfahrzeuge/Leicht-LKW handelt. Jedoch war es die Einführung der Diesel-Direkteinspritzung in diesem Fahrzeugsegment in Großserie. Dabei spielt aber eine Rolle, dass die Motoren spezifisch PKW-Motoren sind.

Ein auf dem Common-Rail-System basierender Dieselmotor mit Direkteinspritzung wurde 1985 in der DDR an einem modifizierten W50-LKW im Straßenverkehr-Dauerbetrieb erfolgreich erprobt, die Entwicklung 1987 aber wegen fehlender Kapazitäten zur Produktionseinführung abgebrochen. Der Motor-Prototyp ist heute im Industriemuseum Chemnitz zu besichtigen.[1]

Vor 1987 wurden direkteinspritzende Dieselmotoren ausschließlich in gewerblichen Fahrzeugen sowie bei Großmotoren eingesetzt. Aufgrund des zunächst nachteiligen Geräuschbildes wurden die Motoren nicht in PKW verwendet, da die Komfortanforderungen als wichtiger angesehen wurden als der niedrigere spezifische Verbrauch. Im PKW setzte sich der Direkteinspritzerdiesel erst in den 1990er Jahren durch.

Die Direkteinspritzung von Dieselmotoren wurde in PKW-Großserie erstmals ab 1987 in dem von Fiat angebotenen Fiat Croma TD i.d. eingesetzt. Der Motor wurde in einem Fiat-Forschungszentrum in Neapel entwickelt. Ein aus dem Nutzfahrzeugbereich bekannter Motor wurde dazu mit einer elektronischen Einspritzsteuerung ausgestattet, die die Laufruhe auf ein für PKW-Verhältnisse brauchbares Maß verbesserte. Der Fiat Croma war anfangs nur auf dem italienischen Markt erhältlich, da man auf den Auslandsmärkten mit der Entwicklung verbundene mögliche 'Kinderkrankheiten' ausschließen wollte.

Der zweite PKW dieser Art war 1988 der (Austin) Rover Montego, dessen Motor von Rover in Zusammenarbeit mit Perkins Engines entwickelt wurde. Diese Motoren entwickelten schon bei niedrigen Drehzahlen ein hohes Drehmoment und ermöglichten dadurch sowohl gute Fahrleistungen als auch geringe Verbräuche.

1990 kam dann mit dem Audi 100 C3 2,5-Liter-TDI der erste Diesel-Direkteinspritzer eines deutschen Herstellers auf den Markt. Als Fünfzylinder hatte er prinzipbedingt eine höhere Laufruhe als ein Vierzylinder. Der Motor ("T1") wurde auch im Audi 100 C4 (der Ende 1990 erschien und bis Juli 1994 gebaut wurde) verbaut.[2]

Audi führte seine TDI-Technologie auch für den 1,9-Liter-Dieselmotor ein; auch der Audi 80 1,9 TDI war mit einem solchen Motor erhältlich. Zudem wurde das Angebot auch auf Volkswagen-Modelle und andere Konzernmarken erweitert. Mit dieser Strategie etablierten Audi und VW den Diesel-Direkteinspritzer nach und nach endgültig im PKW-Segment. Somit war Audi nicht der erste Anbieter eines PKW mit Diesel-Direkteinspritzung in Großserie – wie es sich in vielen Köpfen festgesetzt hat. Jedoch waren Audi und später VW die ersten PKW-Hersteller, die diese Technologie konsequent auf ihre weitere Dieselmotoren- und Modellpalette ausweiteten und ständig weiterentwickelten.

Ford, Fiat, Austin/Perkins, Audi und VW stellten damit die erste Generation von Diesel-Direkteinspritzern. Diese arbeitete mit einer Verteilereinspritzpumpe, das heißt also mit einer Einspritzpumpe, die alle Zylinder versorgte. Anfangs im Ford Transit und Fiat Ducato noch als Saugdiesel, im Fiat Croma, Audi 100 und Audi 80 dann auch mit Turbolader und Ladeluftkühler. Die Verteilereinspritzpumpe im Audi 100 arbeitete noch mit bis zu 800 bar.

1997 brachte dann der Fiat-Konzern mit dem Alfa Romeo 156 JTD den ersten Serien-PKW mit einer Common-Rail-Einspritzung auf den Markt. Bei diesem System sind die Druckerzeugung und der eigentliche Einspritzvorgang voneinander getrennt. Common-Rail bezeichnet also eine gemeinsame Kraftstoffleitung für alle Zylinder. Eine Hochdruckpumpe baut den Druck dauerhaft in der Kraftstoffleitung auf und bildet somit einen Druckspeicher. Durch Ventile in der Kraftstoffleitung, die jedem Zylinder zugeordnet sind, erfolgt dann der eigentliche Einspritzvorgang bzw. Einspritzvorgänge. Der Einspritzvorgang erfolgt also nicht mehr direkt durch die Einspritzpumpe, sondern durch die Motorelektronik, die die Ventile ansteuert. Auch von dieser Technik gibt es mehrere Generationen. Das Common-Rail-System arbeitet mit Drücken bis 2000 bar und von Generation zu Generation mit bis zu fünf Einspritzvorgängen pro Verbrennungsvorgang.

1998 brachte VW dann im VW Passat B5 seine erste Pumpe-Düse-TDI-Generation auf den Markt. Bei diesem System gibt es keine zentrale Einspritzpumpe mehr, sondern jeder Zylinder hat seine eigene Einheit mit Einspritzpumpe und -düse. Dadurch war es auch hier möglich die Einspritzdrücke nochmals zu erhöhen; das Pumpe-Düse-System arbeitet mit bis zu 2500 bar Druck. Jedoch lassen sich hier maximal drei Einspritzvorgänge pro Verbrennungsvorgang realisieren, weil die Steuerung der Einspritzung systembedingt nicht unabhängig vom Druckaufbau ist, die Pumpe-Düse-Einheiten werden über die Motormechanik angesteuert, die auch den Ventiltrieb steuert.

Mittlerweile sind Audi und letztendlich auch VW von ihrem Pumpe-Düse-Prinzip abgerückt und haben die Common-Rail-Technik auf ihre Motoren adaptiert.

Technischer Stand

Stand 2010 werden Motoren dieser Bauart mit Einspritzdrücken von bis zu 2500 bar gefertigt. Die Common-Rail-Technologie hat sich wegen ihres einfacheren Aufbaus und der damit geringeren Kosten durchgesetzt. Ein weiterer Faktor ist die Möglichkeit zur Erreichung der Euro-5-Norm, die mit dem Pumpe-Düse-Konzept nur mit unvertretbaren Kosten realisiert werden kann. Jedoch haben im Gegensatz zu klassischen Einspritzverfahren Düsenfehler im Laufe des Motorlebens gravierendere Auswirkungen auf die Emissionswerte und die Geräuschkulisse.

Ein wichtiger Vorteil des Common-Rail-Verfahrens ist die Möglichkeit einer Vor-(oder Pilot-)Einspritzung. Nachdem eine geringe Menge eingespritzt wurde, schließt die Düse wieder, um dem Kraftstoff Zeit zur Entzündung zu geben. Dann wird erst die Hauptmenge eingespritzt. Zum Zeitpunkt der Zündung befindet sich dadurch nur eine kleine Menge Kraftstoff im Brennraum, die schlagartig verbrennt. Der dieseltypische raue Lauf durch den Zündverzug kann dadurch weitgehend vermieden werden, und die Motoren laufen zum Teil ebenso ruhig wie Ottomotoren.

Zusätzlich kann die Haupteinspritzung in mehrere Einspritzvorgänge unterteilt werden, um (vor allem bei niedrigen und mittleren Drehzahlen) die Verbrennung zu verzögern und dadurch den Druckanstieg und den Spitzendruck zu vermindern. Dies senkt ebenfalls das Geräusch und auch die mechanische Belastung des Motors. Durch eine Nacheinspritzung kann man die Verbrennungsendtemperatur und somit die Abgastemperatur erhöhen; dies senkt die Rußemissionen innermotorisch und ermöglicht die Regeneration des Dieselrußpartikelfilters.

Verbreitung

Direkteinspritzer mit Turboaufladung werden von vielen Herstellern angeboten. Jeder hat dafür sein eigenes, meist marktrechtlich geschütztes Kürzel. Jedoch werden deren Ausschreibungen meist nicht marktrechtlich geschützt und auch nicht immer durchgängig verwendet:

- CDI (Common Rail Direct Injection): Daimler, Mercedes-Benz

- CDTI (Common Rail Diesel Turbo Injection): Opel

- CRDi (Common Rail Direct Injection): Hyundai, Kia

- dCi (Diesel Common-Rail Injection): Nissan, Renault

- DDiS (Direct Diesel injection System): Suzuki (Common-Rail)

- DI-D (Direct Injection Diesel): Mitsubishi (Common-Rail)

- DTI (Direct Turbo Injection): Opel

- dTI (Direct Turbo Injection): Renault

- D-4D (Direct Injection 4-stroke Diesel): Toyota (Common-Rail)

- HDi (High Pressure Direct Injection): Citroën, Peugeot (Common-Rail)

- i-CTDi (intelligent Common Rail Turbo Diesel Injection): Honda

- JTD bzw. JTDM (Jet Turbo Diesel Multijet): Alfa-Romeo, Fiat, Lancia (Common-Rail)

- TDCi (Turbodiesel Common Rail Injection): Ford

- TDDI (Turbo Diesel Direct Injection): Ford

- TDI (Turbodiesel Direct Injection): Audi, Seat, Škoda, VW

Seit Ende der 1990er Jahre sind sie Standard im PKW-Dieselmotorenbau.

Das I in der Bezeichnung steht für das englische Wort „Injection“ (Einspritzung). Das vorgestellte D steht für „Direct“ und sagt aus, dass hier die Einspritzung im Gegensatz zur Vorkammereinspritzung und Wirbelkammereinspritzung direkt in den Zylinder erfolgt. Ein zweites D steht für „Diesel“. Saugdiesel werden nur noch vereinzelt in PKW eingesetzt. Ein Beispiel sind die SDI-Motoren (Saugdiesel Injection) von Volkswagen. Jeder Dieselmotor verfügt prinzipbedingt über eine Einspritzpumpe, sei es eine Verteilerpumpe, eine Pumpe-Düse-Einheit oder eine Common-Rail-Pumpe.

Druckanstieg & Geräuschentwicklung

Der Nachteil des Direkteinspritzmotors ist das wegen des großen Druckanstieges laute Verbrennungsgeräusch („Nageln“). Es ist stärker als bei Dieselmotoren mit Vorkammer- oder Wirbelkammereinspritzung. Selbst Einspritzdrücke an der Grenze des technisch Möglichen [3] können die Tröpfchengröße des Kraftstoffes nicht soweit reduzieren, dass es überhaupt keinen Zündverzug gibt, und so einen relativ abrupten und starken Druckanstieg verhindern.

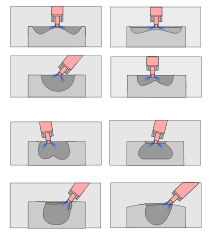

Bei Vorkammermotoren treibt die beginnende Verbrennung das Kraftstoff-Luftgemisch durch einen engen Schusskanal in den Zylinder, wo es weiter verbrennt (geringerer Druckanstieg und längere Brenndauer, dadurch geringere Höchstdrehzahl und weicherer Motorlauf). Beim Mittenkugelmotor der MAN aus den fünfziger Jahren wurde der Kraftstoff in eine nahezu kugelige Mulde im Kolben eingespritzt, auf deren Wand er sich zum Teil niederschlug und erst während der Verbrennung verdampfte sowie vom Luftwirbel abgetragen wurde. Nur ein kleiner Teil verbrannte schlagartig und entzündete dadurch kontrolliert den Rest. Bei modernen Dieselmotoren mit Direkteinspritzung wurde dieses Prinzip umgekehrt: Der Kraftstoff wird mittig in einen Luftwirbel in einer flachen Kolbenmulde eingespritzt und verbrennt auf dem Weg zu dessen Rand. Zur Geräuschminimierung wird er zeitlich verteilt eingespritzt. Die Voreinspritzung oder auch Pilotmenge ist eine sehr kleine Menge zu Beginn, um eine „sanfte“ Verbrennung einzuleiten. Erst danach folgt die Haupteinspritzung. Durch die Optimierung der Muldenform (im Vergleich zu LKW-Motoren) konnte die Geräuschentwicklung noch weiter reduziert werden.[4]

Man unterscheidet die Einspritzverlaufsformung der älteren Direkteinspritzer mit Verteilereinspritzpumpe und entsprechender Einspritzdüse mit Gegenkonus und echte Vor-, Haupt- und Nacheinspritzung bei Common-Rail oder Pumpe-Düse. Dadurch wird der Druckanstieg sanfter, der Motor läuft leiser und vibrationsärmer. Eine bei Bedarf durchgeführte Nacheinspritzung erhöht kurzzeitig die Verbrennungsend- und so die Abgastemperatur, wodurch (auf Kosten des Wirkungsgrades) der Dieselpartikelfilter regeneriert wird.

Direkteinspritzung bei Ottomotoren

Bei der konventionellen Benzineinspritzung für Ottomotoren befindet sich das Einspritzventil im Saugrohr vor dem Einlassventil. Bei der Direkteinspritzung wird dagegen direkt in den Zylinder eingespritzt.

Im Gegensatz zum Dieselmotor, in dem der Einspritzvorgang in etwa mit dem Ende des zweiten Arbeitstaktes erfolgt, wird beim direkteinspritzenden Ottomotor die Haupteinspritzmenge während des zweiten Taktes zugeführt. Im Ottomotor – sowohl Saugrohr- als auch Direkteinspritzer – muss die Gemischbildung zum Zeitpunkt der Zündung abgeschlossen sein, um eine optimale Verbrennung zu gewährleisten. Unterschiede zum Dieselmotor bestehen ferner in dem deutlich geringeren Einspritzdruck. Lag der typische Einspritzdruck beim Saugrohrbenziner sogar im Bereich von unter 5 bar, so liegt er beim DI-Benziner im Bereich von immer noch relativ niedrigen 100 bis 200 bar (Verdichtungstakt-Einspritzung), während er beim Common-Rail-Diesel im Bereich 2000 bis 2500 bar liegt (Stand 03/2011). Bei beiden Motorentypen geht der Trend allerdings in Richtung steigender Einspritzdrücke, um die Verwirbelung und damit den Kraftstoffverbrauch und/oder (je nach Auslegung) die Leistung zu verbessern.

Durch die direkte Einspritzung kann eine Ladungsschichtung erreicht werden, wodurch der Motor mit Sauerstoffüberschuss im optimalen thermodynamischen Betriebspunkt betrieben werden kann, was insbesondere im Teillastbereich den Wirkungsgrad erhöht. Daraus resultieren ein geringerer Verbrauch und eine geringere Kohlendioxid-Emission. Nachteilig ist die Partikelbildung im Abgas (Feinstaub), weil kein homogenes Kraftstoff-/Luftgemisch vorliegt.[5] Benzin-Direkteinspritzer, die permanent im Homogenbetrieb ohne Schichtladung arbeiten, wie z.B. die TSI- und TFSI-Motoren des Volkswagen-Konzerns, sind von einem Anstieg der Partikelbildung weitaus weniger betroffen. Allerdings profitieren sie im Gegenzug dadurch auch nicht von den möglichen Verbrauchseinsparungen des Magerbetriebs. Stattdessen konzentrieren sie sich bislang auf die durch Downsizing erreichten Verbrauchsvorteile aufgrund von Entdrosselung und verringerter Motor-Reibleistung. Die Fortschritte beim Downsizing wiederum sind neben der Aufladung durch Turbolader und/oder Kompressor vor allem auch der Direkteinspritzung zu verdanken. Beide Effekte haben die zunehmend hohen Leistungsdichten moderner Ottomotoren mit ermöglicht und sind ein allgemeiner Trend in der jüngeren Motorenentwicklung. An dieser Stelle holt der Ottomotor erst heute auf breiter Front Entwicklungen nach, die beim Dieselmotor schon seit Ende der 1980er Jahre in die PKW-Serienfertigung eingeflossen sind.

Geschichte

Flugmotor Daimler-Benz DB 605: Bosch-Einspritzpumpe der Benzindirekteinspritzung (Exponat im Technikmuseum Hugo Junkers, Dessau)

Erste Versuche fanden 1933 mit einem BMW VI-Motor statt. Die direkte Benzineinspritzung wurde für eine neue Generation von kompressoraufgeladenen Viertakt-Flugzeugmotoren ab Mitte der 1930er Jahre von den Junkers Flugzeug- und Motorenwerken als eigene Entwicklung und von Daimler-Benz in Zusammenarbeit mit der Robert Bosch GmbH zur Serienreife gebracht. Die Ventilsteuerungen der Motoren besaßen so große Überschneidungen, dass durch den Kompressor der Altgaskern im Zylinder ausgeblasen wurde. Dies ermöglichte eine größere Füllung. Um keinen Kraftstoff in den Abgastrakt zu blasen, wurde er erst nach Schließen der Ventile in den Zylinder eingespritzt.

Der erste in Serie produzierte Motor mit Benzindirekteinspritzung war der Flugmotor Jumo 210 G von Junkers, welcher ab Frühjahr 1937 im Jagdflugzeug Messerschmitt Bf 109 Verwendung fand. [6] Im gleichen Jahr folgte der DB 601 von Daimler-Benz. Die UdSSR produzierte ab Mitte 1943 das Jagdflugzeug Lawotschkin La-5FN mit dem ASch-82FN-Direkteinspritzmotor; erst gegen Ende 1944 wurde in den USA der Wright R-3350 mit dieser Technik versehen.

Ab Anfang der 1950er Jahre kamen in der Bundesrepublik wenige Fahrzeugmodelle mit der Direkteinspritztechnik auf den Markt.

Anwendung im Motorrad

Das US-amerikanische Unternehmen Birmingham Motorcyle Company, LLC mit Sitz in Birmingham (Alabama) gab 2010 die Entwicklung eines V4-Motorradmotors mit Direkteinspritzung bei der Firma Katech, Inc. in Auftrag. Das Ergebnis ist ein 1.645 cm³ großer Antrieb, der 118 kW (160 PS) bei 7800/min leisten soll. Das maximale Drehmoment wird mit 165 Nm bei 4500/min angegeben. Dieser Motor soll als erster Direkteinspritzer in einem Motorrad überhaupt ab Ende 2011 in einem neuen Sporttourer, der MOTUS MST, Verwendung finden. Die ersten Maschinen sollen Mitte 2012 in den USA ausgeliefert werden, ein Export nach Europa ist ebenso geplant.[7]

Anwendung im PKW

Die ersten Serien-PKW mit Benzin-Direkteinspritzung waren der Gutbrod Superior und das Goliath GP 700 E Sportcoupé im Jahre 1951. Beide Fahrzeuge verwendeten einen Zweitaktmotor, dessen Einspritzanlage in Zusammenarbeit mit der Firma Bosch seit 1949 unter der Leitung von Hans Scherenberg bei Gutbrod entwickelt wurde. Die Wagen zeigten sehr gute Fahrleistungen und einen gegenüber der Vergaserversion um 30 % geringeren Benzinverbrauch. Die Fahrzeuge hatten jedoch beim betriebswarmen Motor wegen Dampfblasenbildung Startprobleme.

Scherenberg wurde 1952 Konstruktionsleiter bei Mercedes-Benz. Im Rennsport wurde dort ab 1952 ebenfalls die Bosch-Direkteinspritzung verwendet. Ab 1954 verwendete Mercedes-Benz die Technik im Modell 300 SL bis 1963. Ab 1956 wechselte man (zuerst im Mercedes 300Sc) zur Saugrohreinspritzung, weil das Direkteinspritzverfahren Probleme durch Ölverdünnung verursachte und die erforderliche Einspritzpumpe auch sehr aufwändig herzustellen war.

Die erste Großserien-Anwendung eines direkteinspritzenden Ottomotors erfolgte 1997 durch den Mitsubishi Carisma GDI. GDI steht für Gasoline Direct Injection (Benzin-Direkteinspritzung) und ist seitdem die Marketingbezeichnung des japanischen Automobilherstellers. Renault führte den 2-l-16V-IDE im Jahr 1999 im Mégane Coupe ein, später auch im Renault Laguna. Der Volkswagen-Konzern folgte im Jahr 2000 mit dem FSI-Konzept (Fuel Stratified Injection, geschichtete Benzin-Direkteinspritzung).

Daneben setzen folgende Hersteller Benzin-Direkteinspritzung unter weiteren Kürzeln ihrer Motorenkonzepte ein:

- Alfa Romeo mit JTS (Jet Thrust Stoichiometric) und TBi[8]

- BMW unter der Bezeichnung HPI (High Precision Injection) mit Schichtladung in allen Motoren

- Daimler (Mercedes-Benz) mit CGI, Stratified (Charged Gasoline Injection) zunächst in einem Ottomotor mit 1,8 Liter Hubraum, mit Kompressorlader, Ladeluftkühler und Schichtladung, inzwischen in vielen weiteren Varianten

- Fiat mit S-JET (Star Jet) und mit T-JET (Turbo Jet) und TBi

- Ford mit SCi (Smart Charged injection)

- Lancia mit T-JET

- Mazda bzw. von Ford entwickelt mit DISI (Direct Injection Spark Ignition)

- Mitsubishi mit GDI (Gasoline Direct Injection)

- Nissan mit DIG-T

- GM (Opel) mit SIDI (Spark Ignition Direct Injection)

- PSA Peugeot Citroën (im Citroën C5 und Peugeot 406) mit HPi (High-Pressure Direct-Injection Petrol Engine) mit Hochdruckeinspritzung und Schichtladung im Teillastbereich

- Porsche mit DFI (Direct Fuel Injection) im Cayenne und ab Modelljahr 2009 im 911 (außer 997 GT2/RS und 997 GT3/RS) und Cayman S

- Renault mit IDE (Injection Directe Essence)

- Toyota und Lexus mit D-4 (Benzin-Direkteinspritzung mit 11 Betriebsmöglichkeiten)

- Volkswagen-Konzern mit FSI (Fuel Stratified Injection), der TFSI kam erst später zum Einsatz

- Volkswagen-Konzern mit TFSI (Turbo Fuel Stratified Injection)

- Volkswagen mit TSI (Twincharged Stratified Injection/Turbocharged Stratified Injection)

Anwendung am Zweitaktmotor

Zweitaktmotoren haben neben den Vorteilen des niedrigen Leistungsgewichts und der geringen Baukosten gravierende Nachteile im spezifischen Kraftstoffverbrauch, den Abgasemissionen sowie in der Laufruhe bei niedriger Belastung und im Leerlauf. Dies ist bedingt durch die sogenannten Spülverluste und die mangelnde Ausspülung der Verbrennungsgase im Teillast- und Leerlaufbetrieb. Direkteinspritzsysteme, insbesondere solche mit Ladungsschichtung im Teillastbetrieb, gleichen diese Nachteile praktisch vollständig aus. Bei großen Zweitaktdieselmotoren für Schiffsantriebe ist die Direkteinspritzung schon lange Stand der Technik.

Weltweit haben sich bis 2009 nur drei Direkteinspritzsysteme für Zweitaktottomotoren erfolgreich durchgesetzt. Es sind dies die „FFI“, entwickelt von der provenion gmbh in Deutschland, das „Orbitalsystem“, entwickelt von Orbital Corporation Ltd. in Australien und das „CWI System“ (Compression Wave Injection) entwickelt von Cobb Design in Florida, USA.

Das FFI-System wird derzeit von BRP unter der Bezeichnung „E-TEC“ hergestellt und bei Außenbordmotoren des Fabrikats Evinrude sowie verschiedenen Schneemobil- und Jetski-Motoren eingesetzt.

Das Orbital-System wird derzeit von Synerject LLC hergestellt und unter der Bezeichnung „OptiMax“ an Mercury-Außenbordmotoren, sowie unter der Bezeichnung „DI-TECH“(Direct Injection Technologie) am Motorrollermodell Aprilia SR 50 R Factory und unter der Bezeichnung „PureJet“ am Motorrollermodell NRG Power PureJet des Kraftradherstellers Piaggio eingesetzt. Die Roller mit 50 cm³ Hubraum setzen das Orbital-System ein, um die Abgasnorm (Euro 3) zu erfüllen, wobei der geringere Kraftstoffverbrauch ein willkommener Nebeneffekt ist.

Bislang fand das Orbital-System jedoch keine weiterreichende Verbreitung im Markt. Gründe hierfür sind die technische Komplexität und damit verbundene Mehrkosten (Luftkompressor, zwei Magnetventile pro Zylinder, 6 bar Kraftstoffpumpe erforderlich), sowie technische Probleme bei hohen spezifischen Motorleistungen (mangelnde Kolbenkühlung).

Das CWI-System wird vom italienischen Motorgerätehersteller EMAK unter der Bezeichnung „Burn Right“ eingesetzt.

Das Problem der Kolbenkühlung kann durch das Konzept der neuseeländischen Firma Pivotal Engineering Ltd. gelöst werden.[9] Der durch mehrere Patente geschützte Pivotal-Motor arbeitet mit zwangsgeführten „Kolben“, die zusätzlich wassergekühlt sind. Somit ist es einerseits möglich, mit engen Toleranzen zu arbeiten (geregelte Temperatur), das „Kippen“ herkömmlicher Kolben zu eliminieren und mit nur einem Kolbenring zu arbeiten. Der Begriff „Kolben“ ist etwas irreführend bei diesem Konzept. Allerdings muss erwähnt werden, dass der aktuelle Stand der Entwicklung noch nicht für eine Serienproduktion z. B. im Fahrzeugbau reicht. Ziel der aktuellen Forschung ist ein 1000-cm³-Zweizylindermotor für Flugzeuge und Boote.

Literatur

- Van Basshuysen (Hrsg.); Ottomotor mit Direkteinspritzung; ATZ/MTZ-Fachbuch; Friedr. Vieweg&Sohn Verlag, Wiesbaden 2007; ISBN 978-3-8348-0202-6

Siehe auch

- TDI-Motorentechnik

- Elsbett-Motor

- Wirbelkammereinspritzung

- Vorkammereinspritzung

- Kraftstoffsystem (für Flugzeug-Motoren)

- MegaSquirt (OpenSource-Selbstbauprojekt)

- Einspritzverfahren

Einzelnachweise

- ↑ Industriemuseums Chemnitz:restaurierter 6-Zylinder-Diesel-Versuchsmotor mit Common Rail-Einspritzsystem aus einem IFA W50 L/S-Testfahrzeug. Leihgabe des August-Horch-Museum, Zwickau

- ↑ Nachfologemotoren siehe hier

- ↑ http://www.weltderphysik.de/de/1723.php

- ↑ Prospekt zum TDI von Volkswagen 1995

- ↑ Verbrennungspartikel im Ottomotor

- ↑ Die Deutsche Luftfahrt, Band 2: Kyrill von Gersdorff, Kurt Grasmann, Flugmotoren und Strahltriebwerke, Seite 76, Bernard & Graefe Verlag, München 1981, ISBN 3-7637-5272-2

- ↑ American Way Of Drive. In: MOTORRAD. 18/2011, ISSN 0027-237X, S. 50-53.

- ↑ http://www.atzonline.de/Aktuell/Nachrichten/1/9704/Alfa-Romeo-setzt-im-1-8-TBi-Motor-erstmalig-Scavenging-Verfahren-ein.html

- ↑ http://www.pivotalengine.com/news.html

Weblinks

Kategorie:- Einspritztechnik

Wikimedia Foundation.