- Gerben

-

Gerben bezeichnet die Verarbeitung von rohen Tierhäuten zu Leder. In einer Gerberei beziehungsweise Lederfabrik wird durch den Einsatz von Gerbstoffen das Hautgefüge stabilisiert und damit Leder hergestellt. Das Gerben von Pelzfellen bezeichnet die Pelzbranche als Zurichten, der Gerber von Pelzfellen nennt sich (Pelz-)Zurichter oder Pelzveredler. Wesentliche Merkmale einer Gerbung sind:

- irreversible Bindung der Gerbstoffe an die Haut – das heißt, das Leder kann ohne Zerstörung nicht mehr zurückverwandelt werden; das ist ein wesentlicher Unterschied zu Konservierungen, die weitgehend reversibel sind

- lederartiges Auftrocknen – rohe Haut trocknet hornartig, durchscheinend auf

- beständig gegen natürliche Selbstzersetzung durch Mikroorganismen

- starke Verminderung der Quellung beim Einlegen in Wasser

- Erhöhung der Beständigkeit beim Erhitzen im nassen Zustand (Schrumpfungstemperatur) – eine Haut von Säugetieren beginnt beim Erhitzen in Wasser bei etwa 62 °C zu verleimen, was durch eine deutliche Schrumpfung erkennbar ist; in Abhängigkeit von der Gerbung kann Leder Schrumpfungstemperaturen von über 100 °C erreichen; man spricht dann von kochgarem Leder.

Das Gerben ist eine der ältesten kulturellen Errungenschaften der Menschheit. Leder ist eines der ersten vom Menschen hergestellten Materialien.

Inhaltsverzeichnis

Schritte des Gerbprozesses

Grundsätzlich muss unterschieden werden, ob die Haut zu Leder mit Haaren (Pelzgerbung oder Pelzzurichtung) oder ohne Haare (Ledergerbung) verarbeitet werden soll. Folgende Schritte sind bei der handwerklichen oder industriellen Lederherstellung üblich.

- Weiche

- Enthaaren und Auflockerung des Hautfasergefüges (Hautaufschluss)

- Entfleischen (mechanisches Entfernen des Unterhautbindegewebes)

- Spalten (bei dicken Häuten)

- Entkälkung

- Enzymatische Beize

- Entfettung (nur bei Hautarten mit viel Naturfett zum Beispiel Schwein, Schaf)

- Vorbereitung auf die Gerbung (Pickel oder Vorgerbung)

- Gerbung

- Entwässern (Abwelken)

- Dickenregulierung (Falzen)

- Nasszurichtung (Bleichen, Nachgerben, Färben, Fetten)

- Entwässern und Strecken (Ausrecken)

- Trocknung

- Anfeuchten (Konditionieren)

- Weichmachen durch mechanische Bearbeitung (Stollen, Millen)

- Trocknen

- Oberflächenbehandlung (Trockenzurichtung)

Die Zurichtung von Pelzfellen verläuft ähnlich:

- Weiche

- Entfleischen (mechanisches Entfernen des Unterhautbindegewebes)

- Wäsche – Entfettung

- Pickel

- Gerbung

- Fettung, eventuell Nachgerbung und Färbung

- Trocknung

- Konditionieren (Anfeuchten, Behandlung mit feuchten Sägespänen (Feuchtläutern))

- Weichmachen durch mechanische Bearbeitung (Stollen)

- Schleifen der Lederseite

- Trocknen

- Kämmen des Haarkleides

- Trockenläutern (Behandlung mit trockenem Holzmehl)

- Bügeln des Haarkleides

Die urtümliche Lederherstellung bei Naturvölkern war ähnlich – im Rahmen der lokalen beziehungsweise historischen Möglichkeiten – organisiert. Bis ins 19. Jahrhundert wurden die Nassprozesse in Gruben durchgeführt. Eine Durchmischung der Häute wurde nur selten, und dann sehr mühsam von Hand angewendet. Dadurch waren teilweise sehr lange Prozesszeiten erforderlich. Die heute üblichen Arbeitsgefäße für die Nassprozesse sind das Gerbfass bei der Lederherstellung und die Haspel bei der Pelzzurichtung. Beide Systeme erlauben eine mehr oder weniger intensive Durchmischung und auch Temperaturreglung, und dadurch eine wesentliche Beschleunigung der Prozesse. Waren die Gefäße anfänglich aus Holz, so werden heute auch Edelstahl und Kunststoff eingesetzt. Durch moderne Regel-, Steuer- und Dosiersysteme können einzelne Prozesse automatisch ablaufen.

Die Tierhaut

Die Tierhaut besteht aus den drei Lagen Ober-, Leder- und Unterhaut. Obwohl die Haare mit ihren Wurzeln oft tief in der Lederhaut verankert sind, werden sie trotzdem von der Oberhaut gebildet. Die Oberhaut und ihre Bildungsprodukte besteht hauptsächlich aus dem schwefelhaltigen Eiweiß Keratin. Sie ist aus Zellen aufgebaut und wird meist chemisch aufgelöst (Äscher).

Die Unterhaut, die aus lockeren, faserförmigen, durch Muskelgewebe, Blutgefäße und Fettzellen aufgelockerten Kollagen besteht, wird mechanisch entfernt (Entfleischen).

Der restliche mittlere Teil setzt sich zusammen aus der dünnen Papillarschicht und der dicken Retikularschicht. Diese Schichten bestehen zu einem Drittel aus dem faserförmigen Eiweiß Kollagen, und zu ca. 60% aus Wasser. Die Papillarschicht hat ein dichteres aber weniger verschlungenes Fasergefüge und bildet am fertigen Leder die glatte Oberfläche, die als Narben bezeichnet wird. Die Retikularschicht wird von gröberen Kollagenfasern gebildet, die stärker verschlungen sind. Sie ist für die mechanische Festigkeit der Haut und des Leders verantwortlich.

Andere in der Lederhaut vorkommende Eiweiße wie Elastin, Albumine, Globuline, Blut, Pigmente und Keratinreste aus der Oberhaut werden vor der eigentlichen Gerbung möglichst vollständig entfernt. Naturfette werden vor oder nach der Gerbung herausgelöst.

Bei der Pelzzurichtung entfällt der chemische Prozess der Oberhaut- und Haarentfernung.

Die Lederhaut hat über die gesamte Fläche oft erhebliche Strukturunterschiede. Der Bereich am Rücken (Kern oder Croupon) ist bei den meisten Hautarten dichter und fester, während die Bauchseite und Achseln (Flämen) meist eine sehr lockere, weniger wertvolle Struktur aufweisen. Die Gerbung soll das möglichst ausgleichen, und beim Trocknen das Verkleben der Kollagenfasern (Fibrillen) und das hornartige Auftrocknen verhindern. Neben der Isolierung werden die Fibrillen durch die Gerbstoffe über Querverbindungen vernetzt.

Die Vorbereitung

Nach dem Häuten werden die Rohhäute zunächst getrimmt (beschnitten, zugeschnitten). Dadurch werden Teile entfernt, die zur Lederherstellung nicht geeignet sind. Danach muss die Haut schnellstmöglich konserviert werden, um den organischen Verfall aufzuhalten und qualitative Schäden zu vermeiden. Dies geschieht meistens durch Salzen. In Regionen, wo die Entfernungen und die Lieferketten es zulassen, werden die Häute auch durch Kühlung kurzzeitkonserviert und damit auf Salz verzichtet. In manchen Regionen, in denen Salz knapp ist und es das Klima zulässt, werden Häute und Felle auch noch getrocknet.

Nach dem Transport durchläuft die Haut die Wasserwerkstatt, in deren Verlauf die nicht ledergebenden Bestandteile (Haare, Unterhautbindegewebe, Fett und unstrukturierte Eiweiße) entfernt werden.

1. Weiche, Äscher

Ziel: Hautaufschluss, Enthaarung – Entfernung der Oberhaut

Beim ersten Arbeitsgang, der Weiche, wird die Haut in Wasser eingelegt, damit sie gereinigt und auf den ursprünglichen, natürlichen Wassergehalt gebracht wird.

Anschließend wird sie zur Entfernung der behaarten Oberhaut und zur Auflockerung des Fasergefüges (Hautaufschluss) einige Stunden bis Tage in den Äscher eingelegt. Im traditionellen Verfahren verwendete man dafür meist nur Kalkmilch. Heute geschieht der Prozess meist im hochalkalischen Bereich mit Kalk und Sulfiden und/oder Enzymen, wodurch die Enthaarung wesentlich beschleunigt wird. Je intensiver der Hautaufschluss, desto weicher wird das fertige Leder.

Die geweichte und enthaarte Haut wird als Blöße bezeichnet.

2. Entfleischen, Spalten

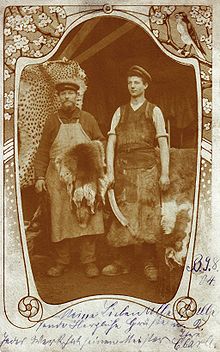

Beim Entfleischen wird die Unterhaut mechanisch entfernt, so dass schließlich nur noch die Lederhaut übrig bleibt. Früher wurde das manuell am Gerberbaum durchgeführt – siehe Bild. Heute geschieht dies maschinell.

Beim Spalten wird die Lederhaut horizontal über die ganze Fläche durchgeschnitten. Man erhält den Narbenspalt mit der Papillarschicht und der Retikularschicht und den Fleischspalt, der nur aus Retikularschicht besteht.

Die beim Entfleischen anfallenden Abfälle und auch die minderwertigen Spaltstücke werden als Leimleder bezeichnet und werden zu Hautleim, Gelatine oder Hundekauartikeln verarbeitet.

3. Entkälken, enzymatische Beize, Entfettung

Durch die starke alkalische Behandlung des Äschers quillt die Haut stark auf. Beim Entkälken werden die Äscherchemikalien aus der Haut entfernt, der pH-Wert wird weitgehend neutralisiert, und die Haut erhält ihren natürlichen Quellungszustand. Dadurch können die nachfolgenden Chemikalien und Gerbstoffe in die Haut eindringen.

Wenn man ein weiches Leder herstellen möchte, wird die so genannte Blöße mit Enzymen einer Beize unterzogen. Rohware mit viel Naturfett erhält noch eine besondere Entfettung mit Tensiden.

Das eigentliche Gerben

Die bisher beschriebenen Arbeiten haben die Haut zwar chemisch und mechanisch verändert, sie liegt aber noch immer als natives Eiweiß mit allen seinen nachteiligen Eigenschaften vor. Erst durch die Wirkung der Gerbstoffe erfolgt die Umwandlung in Leder. Auf Grund der unterschiedlichen Gerbstoffarten unterscheidet man folgende Gerbungen:

1. Gerbung mit Mineralsalzen (Chrom-III-, Aluminium-, Zirkon- oder Eisensalze)

2. Vegetabilgerbung mit pflanzlichen Gerbstoffen (Blätter, Rinden, Hölzer, Früchte)

3. Fettgerbung mit Fisch- oder Seetierölen (Trane)

4. Synthetische Gerbung mit synthetisch hergestellten Gerbstoffen (Syntane, Harzgerbstoffe, Polymergerbstoffe, Polyphosphate, Paraffinsulfochlorid)

5. Aldehydgerbung (früher Formaldehyd, heute hauptsächlich Glutaraldehyd)

Damit das fertige Leder die gewünschten Eigenschaften erhält, werden die verschiedenen Gerbungen oftmals miteinander kombiniert. Exotische Gerbverfahren wie zum Beispiel Rauchgerbung oder Hirngerbung beruhen meist auf Wirkung einer oder mehrerer dieser Gerbstoffe.

Der Gerbungsprozess besteht grundsätzlich aus drei Phasen: dem Entquellen des Kollagens, dem Eindringen und Durchdringen des Gerbextrakts, die Bindung und Fixierung an die Hautfaser.

Es gibt verschiedene Arten der Gerbstoffverbindung mit der Haut. Die Ionenbindung (bei Gerbsalzen), die Wasserstoffbrückenbindung (bei pflanzlichen Gerbstoffen), die Komplexbindung (zum Beispiel bei Chromgerbstoffen), aber auch die sehr stabile Atombindung beispielsweise bei der Aldehydgerbung. Neben der Bindung werden Gerbstoffe im Überschuss zwischen den Kollagenfasern eingelagert.

Gerbverfahren

Die unterschiedlichen Gerbstoffarten erfordern unterschiedliche Gerbverfahren,

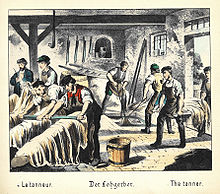

Bei der pflanzlichen Gerberei (vegetabile Gerbung, Lohgerberei, Rotgerbung) werden Pflanzenteile von zum Beispiel Quebracho-, Kastanien- oder Eichenholz, Mimosen-, Sumach- und anderen Holz- beziehungsweise Rindengerbstoffe zur Gewinnung der Gerberlohe eingesetzt. Aus dieser Nutzung entstanden die Lohwälder. Die pflanzlichen Gerbmittel werden in einer Lohmühle gemahlen und mit Wasser ausgelaugt. Der verwendete Sud wird auch Brühe oder Extrakt genannt.

Die Natur der Vegetabilgerbstoffe erfordert eine behutsame Vorgerbung zur ersten Stabilisierung des Fasergefüges der Haut. Früher, und im sehr geringem Umfang auch noch heute, erfolgte diese Stabilisierung durch Angerben mit wenig konzentrierten, bereits ausgezehrten Gerblösungen (Brühen) in mehreren Schritten im „Farbengang“. Erst dann erfolgte die Ausgerbung mit gemahlener Lohe und konzentrierten Brühen in Gerbgruben. Dieser Gerbprozess kann bis zu zwölf Monate dauern und wird als „Altgrubengerbung“ bezeichnet.

Bei modernen Vegetabilgerbungen werden die Blößen mit synthetischen Gerbstoffen oder Aldehyden vorgegerbt und in rotierenden Gerbfässern mit konzentrierten Gerbbrühen ausgegerbt. Der Gerbprozess kann so auf einige Tage verkürzt werden.

Die Gerbung mit Mineralsalzen und hier allen voran die Gerbung mit Chrom-III-Salzen, ist heute sicher die wichtigste Gerbmethode. Aluminiumsalze werden hauptsächlich bei der „Weißgerbung“ für Pelzfelle verwendet. Als Vorbehandlung erfordern alle Mineralgerbstoffe einen Pickel. Der Pickel besteht aus Säuren (meist Schwefelsäure und Ameisensäure) und Neutralsalz (Natriumchlorid oder Natriumsulfat). Durch das Sauerstellen der Haut können die Mineralgerbstoffe die Haut vollständig durchdringen. Im Anschluss daran werden die Gerbstoffe durch die schrittweise Zugabe von Laugen im Leder fixiert (Basifizieren). Die Durchführung erfolgt in rotierenden Gerbfässern. Die Gerbung ist in 10 bis 15 Stunden fertig. Zur Vervollständigung der Ledereigenschaften ist aber ein Neutralisation, Nachgerbung, Färbung und Fettung erforderlich.

Bei der Fettgerbung (Sämischgerbung) werden spezielle Öle mit gerbender Wirkung (Trane) in die Häute eingewalkt. Sind die Häute mit Gerbstoff durchdrungen, erfolgt eine Oxidation der Öle und sie entfalten ihre Gerbwirkung. Nach dem Trocknen werden die überschüssigen Gerbstoffe ausgewaschen und die Leder erneut getrocknet. Eine besondere Nachgerbung ist nicht erforderlich.

Aldehydgerbstoffe werden meist in Kombination mit synthetischen Gerbstoffen oder als Vorgerbstoffe für die Vegetabilgerbung oder Fettgerbung eingesetzt. Der Arbeitsablauf ist ähnlich dem von Mineralgerbstoffen mit Pickel – Durchdringung – Basifizierung zur Fixierung.

Auch synthetische Gerbstoffe (Syntane) werden selten als Alleingerbstoffe eingesetzt. Ihr Gerbverhalten ist ähnlich den Vegetabilgerbstoffen. Sie werden hauptsächlich zum Nachgerben für Chromleder und als Vorgerbstoffe bei der Vegetabilgerbung verwendet.

Spezielle Gerbverfahren

- Glacégerbung: Kombination von Aluminiumsalzen mit Salz, Ei und Mehl.

- Schrumpfgerbung: Gerbung mit speziellen Gerbstoffen, die ein Zusammenziehen (Schrumpfen) der Häute bewirkt.

- Ungarische Weißgerbung: Gerbung mit Aluminiumsalzen und spezielle Fettung.

- Zweibadchromgerbung: Wurde in der Anfangszeit der Chromgerbung verwendet. Chrom-VI-Salze wurden in die Haut eingearbeitet und anschließend durch Reduktion in gerbfähige Chrom-III-Salze umgewandelt.

Nasszurichtung

Nach der Gerbung wird das Leder mechanisch entwässert (Abwelken) und mit Falzmaschinen auf eine gleichmäßige Stärke gebracht. Dabei werden ähnlich wie bei einem elektrischen Hobel Späne vom Leder abgetragen.

Vor allem bei der Chromgerbung und bei Herstellung chromfreier Leder durch eine kombinierte Vorgerbung mit Aldehyden und synthetischen Gerbstoffen, werden die endgültigen Ledereigenschaften wie Weichheit, Farbe, Fülle, Struktur, Dehnbarkeit, Wasseraufnahme etc. durch die Nasszurichtung bestimmt.

Wesentliche Arbeitsschritte sind die Nachgerbung, Entsäuerung oder Neutralisation, Färbung, Fettung und Fixierung der Farb- und Fettstoffe. Grundsätzlich können alle Gerbstoffgruppen, die bei der Hauptgerbung beschrieben wurden, verwendet werden. Besondere Bedeutung bei der Nachgerbung haben aber synthetische Gerbstoffe, Vegetabilgerbstoffe und Harz- und Polymergerbstoffe, da diese einen besonders günstigen Einfluss auf die Fülle und Struktur des Leders nehmen.

Bei der Entsäuerung werden die Säurereste starker Säuren (zum Beispiel Schwefelsäure) neutralisiert, wodurch eine besser Beständigkeit der Leder erhalten wird.

Die Färbung erfolgt mit Farbstoffen die mit der Lederfaser eine chemische Bindung eingehen. Moderne Farbstoffe zeichnen sich neben den guten Färbeigenschaften (zum Beispiel Aufziehverhalten auf das Leder, Kombinierbarkeit, große Farbpalette) und Echtheiten durch eine geringe Umweltbelastung aus.

Die natürliche Lederfarbe hängt vom verwendeten Gerbstoff ab. Chromgerbungen geben eine helle, grau-grüne Eigenfarbe, Vegetabilleder können gelbbraun – rotbraun sein. Aluminiumsalze und synthetische Gerbstoffe ergeben weiße bis hellbeige Leder. Glutaraldehyd und Fettgerbstoffe färben die Leder gelblich.

Nicht alle Lederarten müssen unbedingt über den ganzen Querschnitt gefärbt sein. Einige Lederarten (zum Beispiel Sämischleder) werden bei der Trockenzurichtung nur oberflächlich gefärbt.

Die Fettung bewirkt eine bessere Weichheit und Geschmeidigkeit. Die Fettungsmittel umhüllen die Lederfasern mit einem dünnen Fettfilm. Die Fasern verkleben dadurch bei der Trocknung nicht so stark und können sich leichter gegeneinander verschieben. Fettungsmittel binden sich zwar mehr oder weniger stark an die Lederfaser, bewirken aber keine Vernetzung wie Fettgerbstoffe.

Durch den Einsatz von Hydrophobierungsmitteln können Leder schmutz- und wasserabweisend, bis wasserdicht ausgerüstet werden.

Bei der Vegetabilgerbung hat die Nasszurichtung auf die Ledereigenschaften weniger Einfluss. Die Ledereigenschaften von Vegetabilleder sind hauptsächlich von der Auswahl der Gerbstoffe und der Führung der Gerbung abhängig. Die wesentlichen Aufgaben sind Fixierung des Gerbstoffs, Bleiche oder Färbung und Fettung.

Trocknung, mechanische Bearbeitung

Vor der eigentlichen Trocknung werden die Leder beim „Ausrecken“ gestreckt, geglättet und teilweise entwässert.

Die eigentliche Trocknung erfolgt durch Aufhängen, Aufspannen auf Rahmen oder im Vakuumtrockner. Beim Vakuumtrocknen werden die Leder auf eine beheizte Stahlplatte aufgelegt. Dann wird ein luftdichter Deckel darüber gelegt und im Inneren ein Vakuum erzeugt.

Einige Lederarten werden hier vollständig getrocknet (8–12 % Wassergehalt), dann wieder befeuchtet auf einen Wassergehalt von ungefähr 20 Prozent (Stollfeuchte) und durch mechanisches Bearbeiten (Stollen oder Millen) weich und geschmeidig gemacht.

Bei manchen modernen Gerbprozessen werden die Leder nur bis zur Stollfeuchte getrocknet und gleich weiter bearbeitet.

Nach dem Stollen oder Millen werden die Leder auf einen endgültigen Wassergehalt von etwa 12 bis 15 Prozent getrocknet.

Trockenzurichtung

In der Trockenzurichtung wird die Lederoberfläche behandelt. Neben der endgültigen Farbgestaltung werden der Oberflächengriff, die Struktur, der Glanz und die mechanischen und chemischen Beständigkeiten der Oberfläche wesentlich beeinflusst. Auch können oberflächliche Lederfehler durch die Trockenzurichtung ausgeglichen werden.

Bei Rauledern wie Velours, Nubuk oder Hunting wird die Oberfläche geschliffen, entstaubt und mit nichtschichtbildenden Chemikalien schmutz- und wasserabweisend ausgerüstet.

Bei Glattledern wie Nappa, Box oder Blankleder werden spezielle Lacke aufgetragen. Die Lacke enthalten neben unterschiedlichen Bindemitteln die üblichen Lackadditive, die den Glanz und den Oberflächengriff bestimmen, zusätzlich eventuell auch Pigmente und/oder Farbstoffe. Enthalten die Zurichtungen Pigmente, wirken sie deckend und zeichnen sich durch hohe Beständigkeit aus. Sind Farbstoffe oder keine farbgebenden Substanzen enthalten, ergeben sich transparente Zurichtfilme, die die natürlichen Strukturen des Leders gut erkennen lassen. Die meisten Zurichtprodukte sind beim Auftrag wasserverdünnbare Ein oder Zwei-Komponenten-Systeme auf Polyurethan-, Polyacrylat- oder Polybutadienbasis. Daneben werden auch Polyamid, Kasein, Celluloseester und Celluloseether als Bindemittel eingesetzt. Nach der Trocknung und Aushärtung entstehen wasserunlösliche, mehr oder weniger stabile Beschichtungen. Nur wenige Lederarten wie zum Beispiel Lackleder, erfordern den Einsatz von nur mit Lösungsmitteln verdünnbaren Beschichtungsmitteln.

Der Auftrag erfolgt durch Gießen, Hochdruckspritzen, Niederdruckspritzen, Airless, Airmix oder durch Walzenauftragsmaschinen (Roller Coater) in mehreren Arbeitsschritten. Auch können zur Oberflächenveredlung mehr oder weniger dünne Folien auf das Leder aufgebügelt werden.

Die einzelnen Schichten werden durch Bügeln, Prägen oder Polieren verdichtet. Eine heute nur mehr selten verwendete Methode ist das Glanzstoßen. Dabei wird ein Glas- oder Achatzylinder mit hohem Druck schnell über die Oberfläche gezogen. Dadurch erhält man sehr glänzende Oberflächen, die aber die natürliche Struktur des Leders gut erkennen lassen. Einen ähnlichen, aber nicht so stark glättenden Effekt, ergibt das Polieren mit Stein- oder Tuchwalzen. Beim Bügeln wird die Oberflächenstruktur eingeebnet und beim Prägen wird dem Leder eine neue Oberflächenstruktur verliehen. Dabei werden Temperaturen bis 160 °C und Drücke bis 200 Bar angewendet.

Je dicker diese Beschichtung ist, umso gleichmäßiger, strapazierfähiger und pflegeleichter ist die Lederoberfläche. Mit zunehmender Zurichtdicke verliert das Leder jedoch meist seinen natürlichen Charakter. Eine hochwertige Zurichtung verleiht dem Leder eine gleichmäßige, widerstandsfähige Oberfläche mit möglichst natürlichem Aussehen und Griff.

Ab einer Trockenschichtstärke von 150 Mikrometer muss das Material als beschichtetes Ledermaterial bezeichnet werden und darf nicht mehr als Leder in den Verkehr gebracht werden.

Geschichte

Die Verwendung von Häuten und Fellen reicht weit in die Geschichte der Menschheit zurück und ist durch zahlreiche Abbildungen belegt. Ob die verwendeten Materialien tatsächlich schon gegerbt waren oder nur durch entsprechende Methoden mehr oder weniger haltbar gemacht wurden, kann nicht mehr eindeutig festgestellt werden. Während Leder heute immer öfter durch moderne Materialien ersetzt werden kann, war es bis in das 20. Jahrhundert ein Werkstoff, für dessen Eigenschaften es keine Ersatzmaterialien gab.

Wegen der schnellen Verrottung von organischen Materialien im Boden ist die Fundlage bei Ledergegenständen äußerst gering. Da Leder als Nebenprodukt der Ernährungsbeschaffung zu den ältesten verwendeten Werkstoffen gehört, kann man die Anfänge der Gerberei vermutlich in die Steinzeit datieren. Funde von Werkzeugen lassen darauf schließen, dass anfänglich hauptsächlich eine mechanische Bearbeitung der Rohware erfolgte. Die Wirkung unterschiedlicher Stoffe wie Rauch, Fett, Pflanzenteile oder Mineralsalze wurde empirisch und wahrscheinlich oft zufällig entdeckt. Die Entwicklung der Gerberei war stark von der allgemeinen Entwicklungsstufe der Bevölkerungsgruppe und von den unmittelbar verfügbaren Materialien abhängig.

Mit der Beherrschung des Feuers wurde die gerbende Wirkung des Rauches bekannt. Die Rauchgerbung zählt mit der Gerbung durch tierische Fette zu den ältesten Gerbmethode.

Die Ägypter kannten die Verarbeitung von Fellen und Häuten schon vor 5000 v. Chr. Abbildungen in Gräbern aus der Zeit um 1600 v. Chr. stellen sie die Verarbeitung, aber auch die Herstellung von Leder dar. Die Wirkung gerbstoffhaltiger Pflanzen und von Alaun waren bekannt.

Die ältesten schriftlichen Überlieferungen über die Lederherstellung gehen auf die Griechen (1200 v. Chr.) und die Assyrer (700 v. Chr.) zurück. Konservierungsmethoden waren die Vegetabilgerbung und die Fettgerbung.

Die Römer benutzten als Gerbmaterialien Kiefern-, Erlen- und Granatbaumrinde, Galläpfel, Sumach sowie Eicheln. Bei Ausgrabungen in Pompeji, das 79 n. Chr. verschüttet wurde, konnten Teile einer Gerberei freigelegt werden. Schon zur Zeit der Griechen, aber natürlich auch bei den Römern, war die wirtschaftliche Bedeutung der Lederherstellung beachtlich. Vermutlich wegen der unhygienischen Arbeitsbedingungen, der Umweltbelastung und nicht zuletzt wegen des starken Aasgeruchs, der auch den Gerbern anhaftete, waren sie nicht sehr geachtet; die Arbeit wurde hauptsächlich von Sklaven verrichtet.

Im Mittelalter war Leder ein bevorzugtes Material. In Europa entstanden Lederwerkstätten bei Klöstern und in Städten. Die Gerbereien erreichten oft eindrucksvolle Größen. Allerdings mussten sich ihre Betreiber in den Städten in eigene Viertel zurückziehen: Die Herstellung von Leder war ein schmutziges und buchstäblich anrüchiges Gewerbe, daher war die Gerberei eine gesellschaftlich nicht sehr anerkannte und gefährliche Arbeit. Der Umgang mit der faulenden Haut und den (giftigen) Chemikalien setzte extremen Gestank frei, außerdem konnte man sich leicht mit Milzbrand und anderen Krankheiten infizieren. Ein Arbeiter, der Milzbrand überlebt hatte, war sehr wertvoll und genoss eine bessere Behandlung durch seinen Arbeitgeber. Die Gerber (auch Lohgerber, Löher, Loher) gehörten zu den unreinen Handwerken. In manchen Städten erinnert die Löhergasse, die Lohgerberstraße oder der Gerberbruch an ihr Handwerk.

Das Zunftwesen regelte den Markt und auch die Technologie. Eine fortschreitende Entwicklung war dadurch nur schwer möglich und erfolgte wenn überhaupt, durch den Einfluss fremder Kulturen. Ab dem 14. Jahrhundert trennten sich die Bereiche Lederherstellung (Gerberei) und Lederverarbeitung. In weiter Folge wurde die Gerberei in Bereiche Rotgerber, Corduaner (Vegetabilgerbung), Weißgerber, Sämischgerber (Gerbung mit Aluminiumsalzen und Fett) und Pelzzurichter unterteilt.

Ab etwa 1700 beschäftigte man sich wissenschaftlich mit der Gerberei. War bisher die Herstellung von brauchbaren Leder das wesentliche Problem, forschte man nun stärker nach Verfahren zur Beschleunigung und Rationalisierung des Gerbens. Es wurden neue Gerbmethoden entwickelt und auch veröffentlicht. 1803 erschien die erste Zeitschrift über das Gerben. Mit Beginn des 19.Jahrhunderts wurden die ersten Dampfmaschinen eingesetzt. Neben dem Antrieb der Maschinen wurde der Dampf auch zur Herstellung konzentrierter Gerbextrakte verwendet. Diese ermöglichten eine Verkürzung der Gerbzeiten von mehreren Monaten auf einige Wochen. Aus den Kolonien wurden neue, gerbstoffreiche Vegetabilgerbstoffe eingeführt (1822 Mimosa, 1867 Quebracho). Eine große, sprunghafte Steigerung im Gerbhandwerk, von langen Gerbzeiten in eine rationell arbeitende Gerbindustrie, setzte im 19. Jahrhundert ein. Mitte des 19. Jahrhunderts war das Lederhandwerk noch der drittgrößte Gewerbezweig im Deutschen Reich. Die Berliner Lohgerberei gewann seit 1734 durch französische Einwanderer bedeutende Ausdehnung und Vervollkommnung. Die zuerst in Frankreich mit Erfolg betriebene Lacklederfabrikation wurde bald auch in Deutschland betrieben, ebenso das Weißgerben von Ziegen-, Lamm- und Schaffellen, welches anfänglich ein besonderer Industriezweig der Stadt Annonay und ihrer Umgegend war. Später wetteiferten Engländer und Amerikaner in der Ausbildung der Schnellgerberei. 1861 wurde das erste Chrom-Gerbverfahren patentiert. Größere praktische Bedeutung gewann die Chromgerbung aber erst in neuester Zeit, namentlich auch durch die Bemühungen von Heinzerling, der als Erster chromgegerbtes Leder darstellte. Die bedeutendste Gerbmethode war damals die Vegetabilgerbung.

Auch der Umweltschutz, wie beispielsweise die Abwasseraufbereitung, war damals schon ein wichtiges Thema.

Um 1840 wurden die ersten Gerbereimaschinen entwickelt. Bis dahin erfolgte die Bearbeitung immer noch manuell, seit der Steinzeit nur wenig verändert. Es wurden lediglich einfache Pumpen oder Transporteinrichtungen verwendet. Die Entwicklung von Gerbgefäßen die eine Bewegung des Hautmaterials ermöglichte, vor allem das drehbare Gerbfaß, war für die weitere Entwicklung der Technologie von besonderer Bedeutung. Die chemischen Prozesse konnten dadurch wesentlich beschleunigt werden. Viele moderne Gerbereimaschinen arbeiten noch nach dem gleichen Prinzip. Der wesentliche Unterschied liegt in der Arbeitsleistung, der Arbeitsgenauigkeit, der einfacheren Bedienung und auch der Arbeitssicherheit.

Ende des 19. Jahrhunderts wurden auch die ersten einschlägigen Forschungs- und Bildungseinrichtung gegründet (zum Beispiel Wien 1874, 1889 Freiberg in Sachsen, 1891 in Yorkshire – später Leeds). Die Entwicklung der Gerberei wurde dadurch wesentlich beschleunigt, sie fand vor allem in Europa und den Vereinigten Staaten statt.

Die weitere Entwicklung ist eng mit der Entwicklung der chemischen Industrie verbunden. 1850 wurden die ersten synthetischen Farbstoffe entwickelt. 1907 begann Otto Röhm mit der Herstellung von enzymatischen Beizen; der unhygienische Einsatz von Hundekot oder Vogelmist konnte dadurch vermieden werden. 1911 wurden die ersten synthetischen Gerbstoffe entwickelt. Ursprünglich sollten sie ein Ersatz für die zeitweise schwer verfügbaren pflanzlichen Gerbstoffe sein. Tatsächlich haben sie sich aber als wertvolle Hilfsmittel für die Beschleunigung der Vegetabilgerbung und als Nachgerbstoff für chromgegerbte Leder etabliert. Mit Hilfe der Fettchemie wurden so wichtige Hilfsmittel wie Tenside und wasserverdünnbare Fettungsmittel (Licker) entwickelt. Auch die Entwicklung der ersten künstlich hergestellten Lacke und Bindemittel für die Zurichtung fällt in diese Zeit. Die schnellere und wirtschaftlichere Chromgerbung wurde weiter entwickelt. Es entstanden neue Lederarten mit neuen Eigenschaften, und spätestens ab der Mitte des 20. Jahrhunderts war die Chromgerbung die wichtigste Gerbart, sie ist es bis heute geblieben.

Der Fortschritt der Chemie brachte aber nicht nur Vorteile für die Ledererzeugung. Neue Materialien wurden entdeckt, die dem Leder teilweise starke Konkurrenten waren. Auch die allgemeine technische Entwicklung, wie zum Beispiel das Auto, ließen den Bedarf für bestimmte Lederartikel stark schrumpfen. Nicht wenige Gerbereien in Europa, hauptsächlich jene, die auf die Produktion von Vegetabilleder eingerichtet waren, schafften den Umstieg nicht und mussten schließen.

Die technische Entwicklung wurde immer stärker in den Chemiekonzernen der Zulieferindustrie betrieben. Vor allem die Zurichtung profitierte von der Entwicklung neuer Bindemittel (Acrylate, Butadiene, Polyurethane) und Verfahren. Diese international tätigen Konzerne erarbeiteten im Laufe der Zeit wesentliches Anwendungswissen, das sie auch international vermarkteten. Das heißt, moderne Technik war und ist international verfügbar. Nicht zuletzt dadurch, aber auch durch die allgemeine weltweite Wirtschaftsentwicklung, kam die europäische und nordamerikanische Lederindustrie in der zweiten Hälfte des 20. Jahrhunderts unter Druck. In China, Asien und Südamerika etablierte sich eine starke, konkurrenzfähige Lederindustrie.

Zusätzlich zu der wirtschaftlich schwierigen Situation wurden in den 1970er-Jahren die Umweltauflagen in Europa verschärft. Die erforderlichen Investitionen und teilweise hohe Produktionskosten bewirkten eine weitere Schrumpfung der Lederindustrie in Europa.

Die technischen Entwicklungen der letzten Jahre sind hauptsächlich auf ökologische Prozesse und Produkte ausgerichtet. Daneben spielt aber auch eine möglichst weitreichende Rationalisierung und Automatisierung der Herstellungsprozesse eine wichtige Rolle.

Museen

- Annweiler, Museum unterm Trifels mit Gerbereiwerkstatt

- Calw, Gerbereimuseum

- Dippoldiswalde, Lohgerbermuseum

- Doberlug-Kirchhain, Weißgerbermuseum

- Enger, Gerbereimuseum Enger

- Grefrath, Gerberei Bremer im Niederrheinischen Freilichtmuseum

- Hirschberg, Museum für Gerberei- und Stadtgeschichte

- Mülheim an der Ruhr, Leder- und Gerbermuseum

- Offenbach am Main, Deutsches Ledermuseum

- Ohrdruf, Alte Gerberei

- Weida - Gerbereimuseum

- Malmö, Schweden, Gerbereimuseum

Einzelnachweise

- ↑ Bruno Bucher: Die alten Zunft- und Verkehrs-Ordnungen der Stadt Krakau. Gerold, Wien 1889, S. 17Tafel 14.

Literatur

- Gerhard E. Moog: Der Gerber. Handbuch für die Lederherstellung. Ulmer, Stuttgart 2005, ISBN 3-8001-1228-0.

- Helmut Ottiger, Ursula Reeb: Gerben. Leder und Felle. 2. Auflage. Ulmer, Stuttgart 2004, ISBN 3-8001-4651-7.

- Anthony D. Covington: Tanning Chemistry. The Science of Leather. Royal Society of Chemistry, Cambridge 2009, ISBN 978-0-85404-170-1.

Weblinks Museen

Museen:

- Gerbermuseum Museum in Enger (ehem. Webseite auf web.archive.org)

- Lohgerbermuseum Dippoldiswalde

- Weißgerbermuseum Doberlug-Kirchhain

- Leder- und Gerbermuseum Mülheim an der Ruhr

- Historische Lohmühle

Weblinks zur Lederherstellung

Wikimedia Foundation.