- Frischbeton

-

Beton (Aussprache: [beˈtõː, beˈtɔŋ], in Teilen Bayerns und österr. [beˈtoːn], schweiz. [ˈbetɔ̃]) ist ein Gemisch aus Zement, Gesteinskörnung bzw. Betonzuschlag (Sand und Kies oder Splitt) und Anmachwasser. Er kann außerdem Betonzusatzstoffe und Betonzusatzmittel enthalten.

Das Wort "Beton" kommt aus dem Französischen und wurde erstmals von Bernard de Bélidor in einem Buch über Architektur erwähnt.

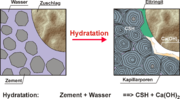

Der Zement dient als Bindemittel, um die anderen Bestandteile zusammenzuhalten. Die Festigkeit des Betons entsteht durch Auskristallisierung der Klinkerbestandteile des Zements, wodurch sich kleinste Kristallnadeln bilden, die sich fest ineinander verzahnen. Das Kristallwachstum hält über Monate an, sodass die endgültige Festigkeit erst lange nach dem Betonguss erreicht wird. Es wird aber, wie in der DIN 1164 (Festigkeitsklassen von Zement), angenommen, dass bei normalen Temperatur- und Feuchtigkeitsbedingungen nach 28 Tagen die Normfestigkeit erreicht ist.

Das künstliche Gestein Beton hat zwei besondere zeitabhängige Eigenschaften. Erstens erfährt es durch die Austrocknung eine Volumenabnahme bzw. Verkürzung, was als Schwinden bezeichnet wird. Der größte Teil des Wassers wird jedoch als Kristallwasser gebunden. Beton trocknet also nicht, vielmehr bindet er ab, d. h., der zunächst dünnflüssige Zementleim (Zement + Wasser) steift an, erstarrt und wird schließlich fest, je nach Zeitpunkt und Ablauf der chemisch-mineralogischen Reaktion des Zements mit dem Wasser, der Hydratation. Durch das Wasserbindevermögen des Zementes kann der Beton, im Gegensatz zum gebrannten Kalk, auch unter Wasser erhärten und fest bleiben. Doch im Gegensatz zu gebranntem Kalk nimmt Beton, einmal erhärtet, Wasser auf und gibt es nicht wieder ab, wodurch Feuchtigkeitsprobleme entstehen können. Zweitens verformt er sich unter Last, das sogenannte Kriechen.

Der Frischbeton wird heutzutage meist mit Autobetonpumpen oder Kränen zur Einbringstelle gefördert.

Verwendung

Der Baustoff kann zwar hohen Druck aushalten (40 N/mm² und mehr; entspricht ca. 250 Kleinwagen auf einem DIN-A4-Blatt), versagt aber schon bei niedrigen Zugbeanspruchungen (4 N/mm² und weniger). Beton wird bei Bedarf als Stahlbeton, eingesetzt. In dieser Materialkombination nimmt der hoch zugfeste Bewehrungsstahl auftretende Zugspannungen auf. Der Stahlbeton ist im Prinzip dauerhaft, da die Bewehrung und der Beton analoge thermische Ausdehnungskoeffizienten besitzen und der alkalische Beton den Stahl vor Korrosion schützt.

Unbewehrter Beton wird heutzutage kaum für statisch relevante Bauteile eingesetzt. Verwendung findet er beispielsweise in Kellerwänden, Fundamenten, Staumauern oder Bodenplatten, in denen keine großen Spannungen herrschen. Weitere Einsatzgebiete sind vorgefertigte Elemente wie Blocksteine für den Mauerwerksbau oder Waschbetonplatten. Auf Grund der hohen Dichte von ~2,4 t/m³ wird Beton beispielsweise als Kontergewicht bei Kränen oder als Wellenbrecher verwendet.

Unterscheidungsmerkmale

Beton lässt sich unterscheiden nach

- der Trockenrohdichte (Leichtbeton, Normalbeton, Schwerbeton)

- der Druckfestigkeit

- dem Ort der Herstellung, der Verwendung oder dem Erhärtungszustand (Baustellenbeton, Transportbeton, Ortbeton, wasserundurchlässiger Beton, Unterwasserbeton, Frischbeton, Festbeton)

- der Konsistenz (steif, plastisch, weich, sehr weich, fließfähig, sehr fließfähig)

- nach Verdichtung (Rüttelbeton, Stampfbeton, Walzbeton, Fließbeton, Spritzbeton, Schockbeton)

- nach Zuschlag (Sandbeton, Kiesbeton, Splittbeton)

Die Betoneigenschaften sind abhängig von der

- Zusammensetzung (Zementsorte, Zementgehalt, Menge des Anmachwassers (Wasserzementwert bzw. w/z-wert), Kornabstufung, Qualität der Zuschläge, Zusatzstoffe und --mittel, Mehlkorngehalt)

- Verarbeitung (Verdichtung, Nachbehandlung)

Ein Gemisch aus Zement (oder anderen Bindemitteln) mit feinen Zuschlägen (per Definition bis 4 mm, in Ausnahmefällen bis ca. 16 mm) wird als Mörtel bezeichnet. Mörtel wird überwiegend schichtweise aufgebracht (Putzmörtel, Mauermörtel), aber auch vergossen oder verpreßt.

Geschichte

Dauerhafter Kalkmörtel als Bindemittel konnte schon an 10.000 Jahren alten Bauwerksresten in der Türkei nachgewiesen werden. Gebrannter Kalk wurde von den Ägyptern beim Bau der Pyramiden verwendet.

Die Römer entwickelten das Opus Caementitium (opus = Werk, Bauwerk caementitium = Zuschlagstoff, Bruchstein), aus dessen Namen das Wort Zement abgeleitet ist. Dieser Baustoff, auch als römischer Beton oder Kalkbeton bezeichnet, bestand aus gebranntem Kalk, Wasser und Sand, dem mortar (Mörtel), gemischt mit Bruchsteinen, und zeichnete sich durch eine hohe Druckfestigkeit aus. Damit wurden unter anderem die Aquädukte und die Kuppel des Pantheons in Rom, welche einen Durchmesser von 43 Metern hat und bis heute erhalten ist, hergestellt.

Eine wesentliche Verbesserung, die von den Römern entwickelt wurde, war die Verwendung inerter Zuschlagsstoffe, die im Wesentlichen aus Resten von gebranntem Ziegelmaterial bestanden und die Eigenschaft besitzen, bei Temperaturänderungen keine Risse zu bilden. Dies kann noch heute an Orten in Nordafrika (z. B. Leptis Magna, Kyrene) beobachtet werden, wo es große Estrichflächen gibt, die etwa um 200–300 n. Chr. ausgeführt wurden und die trotz großer Temperaturdifferenzen zwischen Tag und Nacht noch heute völlig frei von Rissen sind.

Fraglich ist die Verwendung des römischen Betons bei der Kuppel des Doms in Florenz (Dom Santa Maria del Fiore). Die Kuppel wurde von 1420 bis 1431 unter Filippo Brunelleschi gebaut und war mit einem Durchmesser von 45 Metern und einer Höhe von 107 Metern für lange Zeit die größte Kuppel der Welt.

Der Name Beton kommt aus dem Altfranzösischen (bethyn / becton für Mauerwerk) und leitet sich vom lateinischen Bitumen (schlammiger Sand, Erdharz, Bergteer, Kitt) ab. Die Wortschöpfung geht auf Bernard de Bélidor zurück, der das Wort Béton erstmals 1753 in seinem Standardwerk „Architecture hydraulique“ als Synonym für ein Mörtelgemisch benutzte.

Die Entwicklung des Betons in der Neuzeit begann 1755 mit dem Engländer John Smeaton. Dieser führte, auf der Suche nach einem wasserbeständigen Mörtel, Versuche mit gebrannten Kalken und Tonen durch und stellte fest, dass für einen selbsterhärtenden (hydraulischen) Kalk ein bestimmter Anteil an Ton notwendig ist. Die Erfindung des Romanzements 1796 durch den Engländer J. Parker sowie des Portlandzements durch seinen Landsmann J. Aspdin im Jahre 1824 leitete letztlich den modernen Betonbau ein. Ein weiterer großer Entwicklungssprung war die Erfindung des Stahlbetons durch Joseph Monier (Patent: 1867). Deshalb wird der Bewehrungsstahl oder Betonstahl auch heute noch gelegentlich als Moniereisen bezeichnet.

Beton wird in der Modernen Kunst auch für Denkmäler oder Skulpturen verarbeitet. Exotisch ist die Verwendung im Schiffbau (zum Beispiel in einem Betonschiff).

Frischbeton

Der Beton, bei dem der Zementleim noch nicht abgebunden ist, wird als Frischbeton bezeichnet. Während des Abbindens des Zementleims wird der Beton als junger Beton oder grüner Beton bezeichnet. Nachdem der Zementleim abgebunden hat, wird er Festbeton genannt.

Bestandteile und Zusammensetzung

Die Zusammensetzung des Betons ist von vielen Parametern, wie z. B. Festigkeitsklasse und Umweltbedingungen, abhängig. Bei einem normalen Beton der Festigkeitsklasse C25/30 hat ein Kubikmeter als Mengenanteile 285 kg Zement, 200 l Wasser sowie 1900 kg Zuschläge, was einem Mischungsverhältnis von 1:0,6:7 entspricht.

Konsistenz

Die Konsistenz des Frischbetons ist so zu wählen, dass er ohne wesentliches Entmischen gefördert, eingebaut und praktisch vollständig verdichtet werden kann. Die dafür maßgebende Frischbetoneigenschaft ist die Verarbeitbarkeit. Die Frischbetonkonsistenz ist vor Baubeginn festzulegen und während der Bauausführung einzuhalten. Mit zunehmender Fließfähigkeit wird der Beton teurer. Bei einem Pumpen des Betons sollte die Betonkonsistenz mindestens im plastischen Bereich, d. h. Ausbreitmaßklasse F2, besser F3, liegen. Zur Kontrolle der Konsistenz gibt es genormte baustellengerechte Verfahren, den Ausbreitversuch, den Slump-Test und den Verdichtungsversuch. Das nachträgliche Zumischen von Wasser zum fertigen Frischbeton, z. B. bei Ankunft auf der Baustelle, ist nach den deutschen Vorschriften unzulässig, weil dadurch der w/z-wert und in der Folge die Werkstoffeigenschaften negativ beeinflusst werden können. Transportbeton darf aber vor Ort mit Fließmittel vermischt werden um die Verarbeitbarkeit zu verbessern. Die zulässige Höchstmenge liegt bei 2 Liter/m³ was aus einem plastischen Beton einen leicht fließfähigen Beton macht.

Konsistenzbereiche des Frischbetons nach DIN 1045-2 Konsistenzbereich Ausbreitmaßklassen Verdichtungsmaßklassen Geeignete Verdichtungsmaßnahmen Klasse Ausbreitmaß [mm] Klasse Verdichtungsmaß sehr steif - - C0 ≥1,46 Kräftiges Stampfen, sehr intensives Rütteln steif F1 ≤340 C1 1,45–1,26 Sehr intensives Rütteln plastisch F2 350–410 C2 1,25–1,11 Rütteln weich F3 420–480 C3 1,11–1,04 Rütteln sehr weich F4 490–550 Stochern oder leichtes Rütteln fließfähig F5 560–620 Stochern oder leichtes Rütteln sehr fließfähig F6 ≥630 Stochern oder leichtes Rütteln SVB - >700 selbstverdichtend Einbau und Verdichtung

Beton ist schnellstmöglich nach dem Mischen bzw. der Anlieferung einzubauen und mit geeigneten Geräten zu verdichten. Durch das Verdichten sollen die Lufteinschlüsse ausgetrieben werden, damit ein dichtes Betongefüge mit wenigen Poren entsteht. Rütteln, Schleudern, Stampfen, Stochern, Spritzen und Walzen sind je nach Betonkonsistenz und Einbaumethode geeignete Verdichtungsverfahren. Als Verdichtungsgerät kommt auf Hochbaustellen heutzutage in der Regel der Innenrüttler, auch Flaschen- oder Tauchrüttler genannt, zur Anwendung. Bei der Herstellung hoher Wände oder Stützen können auch Außenrüttler, auch Schalungsrüttler genannt, verwendet werden. Beim Einbau von Beton für Straßen oder Hallenböden kommen in der Regel Rüttelbohlen zum Einsatz. Rütteltische werden insbesondere im Fertigteilwerk benutzt.

Beim Einbau und Verdichten darf sich der Beton nicht entmischen, d. h. Absetzen größerer Zuschlagskörner unten und Bildung einer Wasser- oder Wasserzementschicht an der Oberfläche. Diese wässerige Schlämpeschicht entsteht meist, wenn die Rütteldauer zu lang war. Das Absondern von Wasser an der Betonoberfläche wird auch als Bluten bezeichnet. Die Entmischung wirkt sich insbesondere nachteilig auf die Festigkeit und Dauerhaftigkeit des Betons aus. Bei richtiger Verdichtung und passender Konsistenz bildet sich an der Oberfläche eine dünne Feinmörtelschicht. Beim Einbau sollte die Betontemperatur zwischen +5 °C und +30 °C liegen, anderenfalls sind besondere Maßnahmen erforderlich.

Nachbehandlung

Eine Nachbehandlung des frischen Betons ist zum Schutz der Betonoberfläche gegen Austrocknung und somit zur Sicherstellung einer geschlossenen, dichten und dauerhaften Betonoberfläche erforderlich. Dazu muss auch in den oberflächennahen Bereichen des Betons genügend Wasser für die Hydratation des Zements vorhanden sein. Dieses darf insbesondere nicht durch Sonneneinstrahlung, Frost und/oder Wind verdunsten. Es gibt verschiedene Nachbehandlungsmethoden um den Erhärtungsprozess sicher zu stellen.

Nachbehandlungsmethoden im Sommer:

Bei der einen wird Wasser zugeführt, z. B. durch das Auflegen einer wasserspeichernden Abdeckung, den Einsatz spezieller Nachbehandlungsfolien, durch das kontinuierliche Besprühen oder Fluten mit Wasser. Bei der anderen Methode wird das schnelle Austrocknen des Betons, z. B. durch das Belassen in der Schalung, durch das Abdichten mit Kunststofffolien oder durch das Auftragen filmbildender Nachbehandlungsmittel, verhindert.Nachbehandlungsmethoden im Winter:

Frischbeton muss (z. B. bei einer Lufttemperatur von unter −3 °C) zum Erhärten während der ersten drei Tage eine Mindesttemperatur von +10 °C haben. Dieses kann z. B. durch eine Abdeckung mit einer Folie mit Wärmedämmung oder mit einem beheizten Bauzelt sichergestellt werden. Auch hier ist zu beachten, dass dem Beton genügend Wasser für die Hydratation des Zements zur Verfügung steht.Nachbehandlungsdauer:

Die erforderliche Zeitdauer der Nachbehandlung kann je nach den Betoneigenschaften, den Umweltbedingungen, die den Expositionsklassen entsprechen und den klimatischen Randbedingungen zwischen einem Tag, einer Woche oder auch mehr betragen.Festigkeit

Festigkeitsklassen

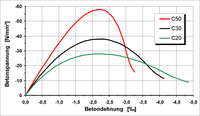

Die Druckfestigkeit ist eine der wichtigsten Eigenschaften des Betons. Die DIN 1045-1:2001-07 zur Bewehrung von Stahlbetontragwerken schreibt eine Beurteilung durch die Prüfung nach 28 Tagen anhand von Würfeln mit 15 cm Kantenlänge (Probewürfeln) oder 30 cm langen Zylindern mit 15 cm Durchmesser vor. Anhand der ermittelten Druckfestigkeit lässt sich der Beton den Festigkeitsklassen zuordnen. Ein C12/15 hat danach die charakteristische Zylinderdruckfestigkeit von 12 N/mm² sowie eine charakteristische Würfeldruckfestigkeit von 15 N/mm². Das C in der Nomenklatur steht für englisch concrete (deutsch: Beton). Im Zuge der Harmonisierung des europäischen Normenwerks sind diese Betonfestigkeitsklassen in der aktuellen Normengeneration europaweit vereinheitlicht. Die zuvor gültige Bezeichnung lautete in Deutschland beispielsweise B15.

Druckfestigkeitsklassen für Normalbeton nach DIN 1045-1 und DIN1045-2* Überwachungs-

klasseFestigkeitsklasse charakteristische Zylinder-

druckfestigkeit fck (N/mm²)Mittelwert der Zylinder-

druckfestigkeit fcm (N/mm²)Mittlere Zugfestigkeit(N/mm²) 1 C8/10* 8 - - C12/15 12 20 1,6 C16/20 16 24 1,9 C20/25 20 28 2,2 C25/30 25 33 2,6 2 C30/37 30 38 2,9 C35/45 35 43 3,2 C40/50 40 48 3,5 C45/55 45 53 3,8 C50/60 50 58 4,1 3 C55/67 55 63 4,2 C60/75 60 68 4,4 C70/85 70 78 4,6 C80/95 80 88 4,8 C90/105 90 98 5,0 C100/115 100 108 5,2 Elastizitätsmodul

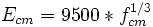

Der Elastizitätsmodul des Betons hängt in hohem Maße von den verwendeten Betonzuschlägen ab und variiert bei üblichen Betonen der Festigkeitsklassen von C12/15 bis C50/60 zwischen 26.000 N/mm² und 37.000 N/mm². Vereinfachend kann er im linear-elastischen Spannungszustand (d. h. maximal 40 % der Festigkeit) in Abhängigkeit von der Betonfestigkeit mit der Gleichung

ermittelt werden.

ermittelt werden.Querdehnungszahl

Die Querdehnungszahl schwankt im Bereich der Gebrauchsspannungen je nach Betonzusammensetzung, Betonalter und Betonfeuchte zwischen 0,15 und 0,25. Gemäß den Normen kann der Einfluss mit 0,2 berücksichtigt werden.

Schubmodul

Der Schubmodul kann näherungsweise wie bei isotropen Baustoffen mit Hilfe von Elastizitätsmodul und Querdehnungszahl bestimmt werden.

Verbundzone

Eine Schwachstelle im Gefüge des hydratisierten Betons stellt die Verbundzone zwischen Zementstein und Gesteinskörnung dar. Durch die Ansammlung von Ettringit und Portlandit an den Rändern der Gesteinskörner können sich keine verfestigenden CSH-Phasen bilden. Das hat eine verringerte Festigkeit in diesem Bereich zur Folge. Durch Zugabe von Mikrosilika und der damit verbundenen puzzolanischen Reaktion des Portlandits zu CSH-Phasen, kann der Effekt reduziert werden. Vor allem bei der Entwicklung und Herstellung von hochfestem- und ultrahochfestem Beton hat dies eine große Bedeutung[1].

Überwachungsklassen

Für die Überprüfung der maßgebenden Frisch- und Festbetoneigenschaften wird der Beton in drei Überwachungsklassen eingeteilt. Daraus ergibt sich der Umfang und die Häufigkeit der Prüfungen, was in DIN 1045-3 geregelt ist. Beton der Überwachungsklassen 2 und 3 ist u. a. durch Eigenüberwachung der ausführenden Firma und eine anerkannte Überwachungsstelle zu überprüfen.

Rohdichten

Die Rohdichte des Betons hängt vom Zuschlag ab. Bei Normalbeton beträgt die Trockenrohdichte zwischen 2000 und 2600 kg/m³. Meist können 2400 kg/m³ angesetzt werden. Betone oberhalb von 2600 kg/m³ werden als Schwerbeton bezeichnet, unterhalb von 2000 kg/m³ als Leichtbeton.[2] Leichtbeton hat porige Leichtzuschläge wie Blähton oder Bims. Er ist normativ in die Rohdichteklassen 1,0 - 1,2 - 1,4 - 1,6 - 1,8 - 2,0 eingeteilt, welche den Rohdichten zwischen 1000 und 2000 kg/m³ entsprechen. Stahlbeton hat näherungsweise eine um 100 kg/m³ erhöhte Rohdichte.

Poren im Beton

Neben der Festigkeit ist die Porösität des Betons ein wichtiges Qualitätskriterium. Die verschiedenen Arten von Poren unterscheiden sich teilweise stark in Entstehung und Auswirkung voneinander. Grundsätzlich sinkt mit steigender Kapillar-, Luft-, und Verdichtungsporosität die Festigkeit proportional. Auch eine Verringerung des Elastizitätsmodul ist nachweisbar.[3]

Man unterscheidet folgende Arten von Poren:- Gelporen (Ø ca. 0,1 -10 nm)

- Das physikalisch gebundene Anmachwasser, welches als Gelwasser bezeichnet wird, ist in Gelporen gespeichert. Da immer der gleiche Anteil Wasser in Gelwasser umgewandelt wird, lässt sich ihre Entstehung nicht vermeiden.

- Schrumpfporen (Ø ca. 10 nm)

- Da die Reaktionsprodukte der Hydratation ein kleineres Volumen als die Ausgangsstoffe haben, kommt es zu Schrumpfvorgängen. Es bilden sich Schrumpfporen. Ihre Entstehung kann ebenfalls nicht vermieden werden.

- Kapillarporen (Ø 10 nm - 100 µm)

- Bei w/z-Werten > 0,42 bleibt für die Hydratation nicht benötigtes Wasser im Beton zurück, welches mit der Zeit austrocknet und Kappilarporen hinterlässt. Diese sind verantwortlich für Transportprozesse und haben einen hohen Anteil an der Festigkeit und dem E-Modul des Werkstoffs. Ihr Gesamtvolumen ist durch die Wahl eines günstigen w/z-Werts steuerbar.

- Luftporen (Ø 1 µm - 1 mm)

- Durch den Mischvorgang gelangt Luft in das Zementgel welche Luftporen bildet. Sie stellen einen Ausweichsraum für gefrierendes Wasser dar und erhöhen somit die Frostbeständigkeit des Betons. Eine gezielte Beeinflussung des Anteils an Luftporen ist durch Luftporenbildner möglich.

- Verdichtungsporen (Ø > 1 mm)

- Verdichtungsporen entstehen durch unzureichende Verdichtung des Betons nach dem Einbau. Aufgrund ihrer Größe haben sie einen hohen Einfluss auf die Festigkeit des Werkstoffs. Bei der Herstellung von Sichtbetonoberflächen sind Verdichtungsporen unerwünscht.

Bauphysikalische Eigenschaften

Für Beton kann eine Wasserdampf-Diffusionswiderstandszahl zwischen 70 (feucht) und 150 (trocken) angesetzt werden. Die Wärmeleitfähigkeit beträgt zirka 2,1 W/mK für Normalbeton, die spezifische Wärmekapazität 1000 J/(kg·K). Beide Werte sind jedoch stark vom Zuschlagstoff abhängig. Der Wärmeausdehnungskoeffizient beträgt nach den Stahlbetonnormen 10-5/K (zum Beispiel DIN 1045-1:2001-07). Allerdings kann dieser je nach Art des Betonzuschlags, Zementgehalt sowie Feuchtezustand des Betons zwischen 6 und 14·10-6/K variieren. Der Feuchtegehalt beträgt bei 23 °C und 50 % relativer Luftfeuchtigkeit 25 Liter Wasser je Kubikmeter Beton und bei 80 % relativer Luftfeuchtigkeit 40 l/m³. Alle diese Betoneigenschaften sind außerdem stark temperaturabhängig und gelten näherungsweise nur für einen Bereich deutlich unter 100 °C.

Betonsorten

Nach Herstellung

Baustellenbeton

Baustellenbeton ist Beton, der in einem eigenen Werk direkt auf der Baustelle hergestellt wird, im Gegensatz zu Transportbeton, der mit Mischfahrzeugen von einer stationären Anlage angeliefert wird. Dies ist in Deutschland nur bei Baustellen mit großem Betonbedarf, die eventuell auch nur auf langen Anfahrtswegen zu erreichen sind, üblich. Beispielhaft ist hier die Berliner Großbaustelle rund um den Potsdamer Platz zu nennen. Hier bestand über Jahre hinweg ein großer Betonbedarf für die Wohn- und Geschäftskomplexe, die Straßen- und U-Bahntunnel sowie die Bahnhöfe. Die Baustellenbetonwerke liefern, sofern technisch und personell dafür ausgelegt, sämtliche Betonfestigkeitsklassen und -sorten wie eine stationäre Anlage.

Transportbeton

Transportbeton ist Beton, der in stationären Betonmischanlagen zentral hergestellt und dann mit Betonmischfahrzeugen auf den Baustellen angeliefert wird. Eine andere Bezeichnung von Transportbeton ist Fertigbeton, weil er bereits fertig gemischt ist und nur noch eingebracht werden muss. Die Herstellung von Transportbeton ist in der Europäischen Norm EN 206 festgelegt.

Ortbeton

Mit Ortbeton bezeichnet man Beton, der vor Ort auf der Baustelle verarbeitet wird und dort, meist in einer Schalung, abbindet, im Gegensatz zu Betonfertigteilen, die in erhärtetem Zustand direkt eingebaut werden. Ortbeton wird entweder als Transportbeton auf die Baustelle geliefert oder dort als Baustellenbeton hergestellt. Nach dem Einfüllen in die Schalungen muss der Ortbeton verdichtet werden, das heißt eingeschlossene Luftblasen werden mit Rüttelmaschinen entfernt.

Nach Einbau

Spritzbeton

Spritzbeton ist Beton, der mit Druckluft in Rohrleitungen oder Schläuchen zu einer Spritzdüse gefördert wird, wo der Beton flächenartig aufgetragen und dadurch gleichzeitig verdichtet wird. Insbesondere im Tunnelbau bei der Sicherung freigelegter Fels- oder Lockergesteinsflächen, aber auch bei der Sanierung und Verstärkung von Beton- und Stahlbetonkonstruktionen hat dieses Betonierverfahren eine große Bedeutung.

Unterwasserbeton

Unterwasserbeton ist Beton, der unter Wasser eingebaut wird. Damit sich der Beton beim Betonieren nicht entmischt, sind besondere Betonierverfahren, wie das Benutzen von ortsfesten Trichtern (Kontraktorverfahren), notwendig. Der Beton muss ein gutes Zusammenhaltevermögen und eine gute Verarbeitbarkeit haben. Dazu sollte der Zementgehalt mindestens 350 kg/m³ betragen. Unterwasserbeton wird insbesondere bei Schlitzwänden und im Grundwasser als Sperrschicht bei Bodenplatten verwendet.

Walzbeton

Walzbeton oder HGT-Beton (hydraulisch gebundene Tragschicht) ist ein erdfeuchter Beton, der mit einem Straßenfertiger oder einem lasergesteuerten Grader, mittels Radlader in Lagen von etwa 18–20 cm Dicke eingebaut und vorverdichtet wird. Die Nachverdichtung erfolgt mit Gummiradwalzen. Walzbeton hat einen niedrigen Zementgehalt (180 kg/m³) und eine grobe Körnung von 0–32 mm und wird vor allem im Straßenbau und bei Industrieböden eingesetzt.

Schleuderbeton

Schleuderbeton ist Beton, der mit schnell rotierenden Stahlschalungen verdichtet wird. Dadurch ergibt sich ein niedriger Wasserzementwert von 0,3 und somit ein dichter und sehr fester Beton. Vor allem Rohre, Maste und Pfähle werden mit diesem Verfahren hergestellt.

Vakuumbeton

Unter Vakuumbeton versteht man ein Verfahren, bei dem mit einer Vakuumpumpe und Saugmatten nach dem Betonieren ein Unterdruck erzeugt wird. Dadurch wird dem Frischbeton ein Teil des nicht zur Hydratation benötigten Wassers entzogen. Durch die besondere Behandlung des Frischbetons wird z. B. die Schwindrissbildung vermindert. Es entstehen dichtere und verschleißfestere Betonoberflächen. Außerdem erreicht man durch dieses Verfahren schon sehr früh hohe Festigkeiten, wodurch eine frühere Nutzung der Oberfläche möglich ist und der Beton eine höhere Frostbeständigkeit erhält.

Aufbeton

Als Aufbeton wird Beton bezeichnet, der nachträglich auf bestehenden Beton aufgebracht wird.

Nach Eigenschaften

Estrichbeton

Estrichbeton ist ein Spezialbeton zur Herstellung von Fußbodenschichten in Gebäuden. Er erfüllt besondere Anforderungen, u. a. durch Begrenzung der Korngröße (i. A. bis maximal 8 Millimeter) der Zuschlagstoffe, so dass dünne Schichten von wenigen cm Dicke bei guten Oberflächeneigenschaften (insbesondere Widerstandsfähigkeit, Glättbarkeit) hergestellt werden können.

Porenbeton

Porenbeton (früher Gasbeton) ist ein mineralischer Werkstoff, welcher durch chemisches Aufschäumen einer Mörtelmischung erzeugt wird. Die alkalische Mörtelsuspension reagiert unter Bildung von Gas mit Pulvern unedler Metalle wie z. B. Aluminium. Da Porenbeton so gut wie keine Zuschläge enthält, erfüllt er strenggenommen nicht die Definition von Beton. Vor dem Härten in gespanntem Sattdampf im Autoklaven werden die Blöcke zu Wandelementen, Dämmelementen oder Steinen geschnitten. Porenbeton besitzt im Vergleich zu konventionellem Beton wegen seiner geringen Rohdichte eine geringe Festigkeit und eine geringe Wärmeleitfähigkeit. Bauteile aus Porenbeton können wie solche aus Stahlbeton eine Bewehrung zur Aufnahme der Zugkräfte enthalten. Neben den Wandbausteinen und meist unbewehrten Wandelementen lassen sich so auch bewehrte Balken- und Deckenelemente (werkseitig) herstellen, die als Fertigteile an der Baustelle zusammengefügt werden.

Faserbeton

Beim Faserbeton werden dem Beton zur Verbesserung der Zugfestigkeit, und damit des Bruch- und Rissverhaltens, Fasern zugegeben. Diese Fasern sind in der Matrix (Zementstein) eingebettet. Sie wirken als Bewehrung. Bei höheren Zugbeanspruchungen treten Risse im Beton auf. Durch die Verwendung eines Faserbetons werden die Risse in viele sehr schmale und damit normalerweise unschädliche Risse verteilt.

Es können kurze oder lange in Zugbeanspruchungsrichtung eingelegte Fasern verwendet werden. Lange Fasern werden meist in Form von Glasfasertextilmatten eingesetzt. Man spricht dann von textilbewehrtem Beton oder auch Textilbeton.[4]

Glasfasern Normales Glas reagiert mit den Alkalien des Betons. Deshalb müssen alkalibeständige Glasfasern verwendet werden (z. B.: AR-Glasfaser).

Stahlfasern Es werden Stahlfasern verschiedenster Art verwendet. (Nicht rostend, Baustahl, aufgebogen, nicht aufgebogen, …)

Kunststofffasern Hier sind insbesondere die in den USA entwickelten Kevlarfasern interessant, da sie ähnlich gute Eigenschaften wie die übrigen Fasern besitzen.

Kohlenstofffasern Kohlenstofffasern besitzen den höchsten E-Modul der hier angeführten Fasern.

Polymerbeton (PC)

Polymerbetone enthalten im Gegensatz zum normalen Beton ein Polymer (Kunststoff) als Bindemittel, das die Gesteinskörnung (Zuschlag) zusammenhält. Zement wird im Polymerbeton, wenn überhaupt, nur als Füllstoff, also als Erweiterung der Gesteinskörnung in den Feinstkornbereich hinein eingesetzt und übernimmt keine Bindewirkung. Polymerbetone werden hauptsächlich in der Sanierung bestehender Bauteile benutzt. Durch die geringen Topfzeiten (Erhärtungszeiten) der Polymere von unter einem Tag können bei Straßen und Brücken lange Sperrzeiten vermieden werden.

Die am meisten verbreitete Polymermatrix für Polymerbeton (PC = Polymer Concrete) ist ungesättigtes Polyesterharz (UP-Harz). Durch Mischen verschiedener Körnungen werden Füllgrade bis über 90 % (m/m) erreicht. Die in Deutschland wichtigsten Anwendungen sind Rohre und Rinnensysteme, die komplett aus Polymerbeton gegossen werden. Polymerbeton hat in seinem Anwendungsbereich deutlich bessere mechanische und chemische Eigenschaften als Zement-Beton. Die Gelierzeit (oder kurz: Gelzeit) dieser Harze kann durch die Menge der verwendeten Katalysatoren (meist Kobaltsalze) und Härter (meist Methylethylketonperoxyd) individuell eingestellt werden.

Polymerbeton (auch Mineralguss genannt) findet auch eine breite Anwendung bei der Herstellung von Maschinengestellen. Durch seine sehr gute Schwingungsdämpfung können große Genauigkeiten bei Dreh- oder Fräsmaschinen erreicht werden. Das Polymer (Bindemittel) besteht zum größten Teil aus Epoxydharz.

Splittbeton, Drainbeton

Splittbeton enthält Splitt einer Körnung sowie Zement und Wasser. Nach dem Abbinden ergibt sich ein zusammenhängendes Hohlraumsystem, durch das Wasser abfließen kann. Dadurch besteht geringere Frostgefahr im Winter. Splittbeton wird im Straßen- und Wegebau sowie beim Setzen von Randsteinen etc. angewendet. Splittbeton wird heute im Brückenbau häufig unter Verwendung von polymeren Bindemitteln hergestellt, da sonst die relativ große innere Oberfläche bei der Verwendung von hydraulischen Bindemitteln zu einer schnellen Auswaschung desselben und zur Entstehung von Aussinterungen in und an Tropftüllen und an Bauwerksunterseiten führt.

Splittbeton ist nicht grundsätzlich Drainbeton, da der Splitt auch zur Herstellung von Sieblinien für den Transportbeton in den Korngruppen 2/8, 8/16 und 16/22 Verwendung findet.

Asphaltbeton

Asphaltbeton ist eine Bezeichnung für ein Gemisch aus Bitumen und Gesteinskörnung.

Mineralbeton

Mineralbeton ist eine Bezeichnung für ein hochverdichtetes Mineralstoffgemisch, meist unter Verwendung eines hohen Anteils gebrochenen Korns. Die Sieblinie ist gemäß der Fuller-Parabel aufzubauen, es ist ein für die Verdichtung optimaler Wassergehalt einzustellen. Beim Einbau sind Entmischungen zu vermeiden. Mineralbeton wird ohne Bindemittel zu einem hochstandfesten Baustoff, der etwa in Straßendecken verwendet wird. Gängiges Produkt ist die korngestufte Schottertragschicht als Frostschutzmaterial gemäß ZTVT-ST B95 0–32 mm. Da er ohne Zement hergestellt wird, ist er strenggenommen kein Beton.

Konkretbeton

Konkretbeton ist eine Bezeichnung für einen Beton mit einem Zusatz von Splitt, Schutt oder ähnlichem, der früher manchmal verwendet wurde. Er ist deshalb wasserdurchlässiger (poröser) und von schlechter Qualität. Die englische Bezeichnung für Beton „concrete“ findet sich in dem Wort wieder.

Blauer Beton

Als blauer Beton wird eine besonders widerstandsfähige Betonsorte bezeichnet, die insbesondere vor und im Zweiten Weltkrieg für den Bau von Bunkern verwendet wurde.[5]

Neuere Entwicklungen

Selbstverdichtender Beton

Durch geeignete Rezepturen oder Zusatzmittel ist es möglich Beton herzustellen, der ohne von außen zugeführte Verdichtungsenergie (Rütteln) auskommt. Dieser Beton wird als SVB (selbstverdichtender Beton) oder SCC (Self-Compacting Concrete) bezeichnet.

Hochfester Beton

Hochfeste Betone werden mit Hilfe von Zementen mit hoher Druckfestigkeit, Hochleistungsverflüssigern und eventuell mit extrem feinen Zusatzstoffen (Silika-Stäube) hergestellt.

Ultrahochfester Beton

Ultrahochfester Beton (UHFB), international als „Ultra High Performance Concrete (UHPC)“ bezeichnet, stellt das Ergebnis der weitergeführten Forschungstätigkeit auf Grundlage des Hochfesten Betons dar. Aufgrund seines vorzugsweise geringen Größtkorndurchmessers und der hohen Reaktivität seiner festen Bestandteile umreißt die auf frühe dänische (Bache) und auf französische Forschungen in den achtziger Jahren zurückreichende Parallelbezeichnung „Reaktionspulverbeton“ bzw. „Béton de Poudres Réactives“ („BPR“) oder „Reactive Powder Concrete“ („RPC“) seine technologische Besonderheit sehr treffend. Er erreicht Druckfestigkeiten bis über 200 MPa und – mit Fasern versetzt – Zugfestigkeiten von 15 und Biegezugfestigkeiten bis zu 45 MPa. In Deutschland wurden mehrere Brücken im Umkreis von Kassel mit UHFB gebaut.

Infraleichtbeton oder Ultraleichtbeton

Bei einer Trockenrohdichte von maximal 800 kg/m³ spricht man von Infraleichtbeton oder Ultraleichtbeton. Eine untere Gewichtsgrenze für diese Betonsorte liegt technisch derzeit bei etwa 350 kg/m³. Die geringe Dichte ergibt sich durch die besondere Herstellung, unterschiedliche Leichtbetonzuschlagstoffe und die Gefügeart des Infraleichtbetons. Zur Herstellung benutzt man leichte Tongranulate, z. B. Liapor. Die Druckfestigkeit ist so gering, dass er noch nicht als Konstruktionsbeton benutzt werden kann. Diesbezüglich laufen derzeit an verschiedenen Instituten in Deutschland Untersuchungen. Wesentliche Vorteile dieses Betons sind neben dem geringen Gewicht die niedrige Wärmeleitfähigkeit. Mit einem Lambda von zirka 0,18 W/mK ist diese maßgebende Eigenschaft ungefähr halb so hoch wie die Werte des Leichtbetons nach DIN 1045.

Transluzenter Beton

Durch das Einlegen von optischen Fasern gelang es dem Ungarn Aron Losonczi, lichtdurchlässige Betonelemente herzustellen. Der „Leuchtbeton“ wird unter dem Namen „LiTraCon“ (Light Transmitting Concrete) vermarktet. Der Beton weist einen Glasfaseranteil von 3–5 % auf und die annähernd verlustfreie Lichtleitung durch die optischen Fasern, ermöglicht es auch noch bei bis zu zwanzig Metern Wanddicke Licht, Schattenwürfe oder sogar Farben zu sehen. Im Gegensatz zu Faserbeton oder Textilbeton werden hier optische Fasern eingesetzt, die eine Weiterleitung des Lichts erlauben. Handelsübliche und im Beton beständige AR-Glasfasern sind zu dünn für das Phänomen der Totalreflexion im Bereich des sichtbaren Lichts.

Papierbeton

Papercrete oder Papier-Beton ist ein Baustoff, der leicht ist und eine hohe Festigkeit aufweist. Natürlich können auch andere Faser- und Metall-Verarbeitungsabfälle Anwendung finden, wie beispielsweise beim Textilbeton. Entscheidend ist die Mischung (Papercrete ~ 60 Papier – 20 Staub/Mineral – 20 Feinzement). Man hat bereits einfache Geodätische Kuppeln mit diesem Material gebaut, wobei auch Metallgeflecht-Verstärkung (Bewehrung) verwendet werden kann.

Glasschaum-Beton

Glasschaum-Beton oder „Vetrocell“-Beton ist eine Betonmischung, die statt Sand und Kies Glasschaum verwendet. Der Baustoff ist hart und tragend, aber auch sehr leicht. Durch den Glasschaum werden außerdem sehr gute Wärmedämmeigenschaften erreicht. Die Druckfestigkeit liegt bei 8 bis 47 MPa, bei einem Raumgewicht von ungefähr 800 bis 1600 kg/m³ und einem Wärmeleitwert zwischen 0,12 und 0,38 W/(m K).

Selbstreinigender Beton

Um Fassaden mit selbstreinigenden Betonoberflächen zu erhalten, gibt es neuere Entwicklungen. Ähnlich wie beim Lotuseffekt muss die Oberfläche entweder stark wasserabweisend (superhydrophob) oder wasseranziehend (superhydrophil) sein. Vor allem der zweite Weg scheint erfolgversprechend zu sein, wobei sowohl Methoden der nachträglichen Oberflächenbehandlung als auch der Betonzugabe beim Mischprozess angewendet werden. Durch hydrophobe alkalische Silikatlösungen werden ähnliche Effekte auch bei älterem Beton erzielt. Derartige Zusatzmittel können sich auch positiv auf die Abrieb- und Druckfestigkeit auswirken.

Säurebeständiger Beton

Bei diesen Betonen geht es darum, die chemische Beständigkeit stark zu erhöhen. Das wird erreicht, wenn das dreidimensional vernetzte Calciumhydroxidgefüge der Zementsteinmatrix unterbrochen und die Menge des Ca(OH)2 begrenzt wird.

Dauerhaftigkeit

Für dauerhafte Betonbauwerke müssen die verlangten Gebrauchseigenschaften und die Standsicherheit unter den planmäßigen Beanspruchungen über die projektierte Nutzungsdauer bei normalem Unterhaltsaufwand konstant sein. Wichtig für eine ausreichende Dauerhaftigkeit des Betons sind die Betonzusammensetzung (Wasser/Zement-Wert, Zementgehalt), die Festigkeitsklasse, die Verdichtung und die Nachbehandlung des Betons.

Beton ist ein chemisch instabiler Baustoff. Verschiedene innere und äußere Einflüsse können die Beständigkeit von Beton nachhaltig beeinflussen. Durch die typische Anwendung von Beton im Verbund mit Bewehrung aus Stahl ergeben sich weitere die Dauerhaftigkeit von Beton beeinflussende Faktoren, wie zu geringe Überdeckung des Bewehrungstahles durch Beton. Daher erfolgt mit den Expositionsklassen eine Klassifizierung der chemischen und physikalischen Umgebungsbedingungen, denen der Beton ausgesetzt ist, woraus sich Anforderungen an die Zusammensetzung des zu verwendenden Betons sowie bei Stahlbeton die Betondeckung ergeben.

Schädigungsmechanismen sind: Betonkorrosion – Karbonatisierung; Bewehrungskorrosion – Rost; chloridinduzierte Bewehrungskorrosion; Sulfattreiben; Alkali-Kieselsäure-Reaktion; Kalktreiben; Frost-Tau-Wechsel

Auch die Formänderungen des Beton selbst beeinflussen die Dauerhaftigkeit von Betonbauwerken.

siehe auch: Schäden an Betonbauwerken

Betoninstandsetzung

Die Instandsetzung von Bauteilen aus Beton und Stahlbeton wird in Deutschland durch die Richtlinie „Schutz und Instandsetzung von Betonbauteilen (Instandsetzungs-Richtlinie, Rili-SIB)“ des Deutschen Ausschusses für Stahlbeton (DAfStb) geregelt. Sie ist für alle Schäden an Betonbauteilen anzuwenden, deren Dauerhaftigkeit oder Standsicherheit gefährdet ist.

Die Rili-SIB unterscheidet folgende Grundinstandsetzungsprinzipien:

- R – Wiederherstellung des alkalischen Milieus

- W – Begrenzung des Wassergehalts

- C – Beschichtung der Bewehrung

- K – Kathodischer Korrosionsschutz

Seit 2006 wird die Betoninstandsetzung auf europäischer Ebene durch die Norm EN 1504 „Produkte und Systeme für den Schutz und die Instandsetzung von Betontragwerken“ geregelt.

Darin werden im Teil 9 folgende Instandsetzungsprinzipien unterschieden:

bei Schäden an Beton

- Prinzip 1 – IP – Schutz gegen das Eindringen von Stoffen

- Prinzip 2 – MC – Regulierung des Wasserhaushaltes des Betons

- Prinzip 3 – CR – Betonersatz

- Prinzip 4 – SS – Verstärkung

- Prinzip 5 – PR – Physikalische Widerstandsfähigkeit

- Prinzip 6 – RC – Widerstandsfähigkeit gegen Chemikalien

bei Bewehrungskorrosion

- Prinzip 7 – RP – Erhalt oder Wiederherstellung der Passivität

- Prinzip 8 – IR – Erhöhung des elektrischen Widerstandes

- Prinzip 9 – CC – Kontrolle kathodischer Bereiche

- Prinzip 10 – CP – Kathodischer Schutz

- Prinzip 11 – CA – Kontrolle anodischer Bereiche

Die wiederherstellende oder beschichtende Betoninstandsetzung wird ergänzt durch verschiedene Formen der Rissinstandsetzung:

- formschlüssiger Verbund – durch Einbringen elastischer, dichtender Materialien (z. B. Polyurethan)

- kraftschlüssiger Verbund – durch Einbringen fest verbindender Materialien (z. B. Epoxidharz oder Zementleim)

siehe auch: Instandsetzung von Betonbauteilen

Siehe auch

- Absäuern

- Alkalireaktion

- Betoninstandsetzung

- Betonmischer

- Betonpflasterstein

- Betonplatte

- Betonboot

- Biorock-Technologie

- Blauer Beton

- Brutalismus

- Kasseler Sonderbord

- Magerbeton

- Spannbeton

Literatur

- Betonkalender, alle Jahrgänge. Verlag Ernst & Sohn

- Hefte des Deutschen Ausschuss für Stahlbeton (DAfStb)

- Christoph Hackelsberger: Beton. Stein der Weisen? Nachdenken über einen Baustoff. Vieweg-Verlag, 1988

- F. Leonhardt und E. Mönnig: Vorlesungen über Massivbau. Springer-Verlag Berlin

- K. Weigler: Beton – Arten, Herstellung, Eigenschaften, Ernst & Sohn 1989, ISBN 3-433-01332-2

- K. Zilch und G. Zehetmaier: „Bemessung im konstruktiven Betonbau“, Springer-Verlag, März 2007.

Weblinks

- [1] Information zu betontechnischen Daten, pdf-Download

- http://www.vdz-online.de/568.html – Merkblätter des Informationszentrum Beton/Zement zu diversen Themen über Beton

- http://www.beton.org – Gemeinsame Informationsseite der deutschen Zement- und Betonindustrie

- http://www.transportbeton.org - Bundesverband der Deutschen Transportbetonindustrie e. V.

Quellen

- ↑ http://www.vdz-online.de/fileadmin/gruppen/vdz/3LiteraturRecherche/KompendiumZementBeton/2-3_Entwurfskriterien.pdf

- ↑ DIN 1045-1 Tragwerke aus Beton, Stahlbeton und Spannbeton - Teil 1: Bemessung und Konstruktion, Abs. 3.1.4 bis 3.1.5

- ↑ Simone Hempel: Skript BAUSTOFFE – TEIL 3, Übung 3-5, Beton – Struktur, Hydratation, Porosität, Institut für Baustoffe (TU Dresden), Auflage des WS 07/08

- ↑ Sonderforschungsbereich 528 „Textile Bewehrungen zur bautechnischen Verstärkung und Instandsetzung“ der TU Dresden sowie Deutsches Zentrum Textilbeton

- ↑ www.beton.org: Wohnhaus, Sammlung Boros in Berlin. Umbau eines denkmalgeschützen Luftschutzbunkers

Wikimedia Foundation.