- Oberharzer Bergbau

-

Das Fördergerüst des Kaiser-Wilhelm-Schachtes in Clausthal gehört zu den ältesten erhaltenen Fördertürmen in Deutschland

Der Bergbau im Oberharz diente der Gewinnung von Silber, Blei, Kupfer und zuletzt auch Zink. Besonders von der Silbergewinnung ging vom 16. bis zum 19. Jahrhundert ein großer Reichtum, aber auch bedeutende technische Erfindungen aus. Mittelpunkt dieses Bergbaus waren die sieben Oberharzer Bergstädte Clausthal, Zellerfeld (nach Zusammenschluss 1924 Clausthal-Zellerfeld), Sankt Andreasberg, Wildemann, Grund, Lautenthal und Altenau.

Inhaltsverzeichnis

Geschichte

Der Oberharz gehörte einst zu den bedeutendsten Erzrevieren Deutschlands.[1] Die Hauptprodukte des Bergbaus waren Silber, Kupfer, Blei und Eisen, ab dem 19. Jahrhundert auch Zink; Haupteinnahmequelle war jedoch das Silber. Ab dem 16. bis Mitte des 19. Jahrhunderts wurden im Mittel etwa 40–50 % des in ganz Deutschland geförderten Silbers im Oberharz gewonnen.[2] Die darauf zu entrichtenden Abgaben trugen ganz erheblich zu den Steuereinnahmen der Königshäuser in Hannover und Braunschweig-Wolfenbüttel bei und sicherten diesen Macht und Einfluss innerhalb des Reiches.

Die Lukrativität rechtfertigte einen hohen Einsatz an Investitionen und Anstrengungen. Hierdurch brachte der Oberharzer Bergbau eine beträchtliche Menge an Innovationen und Erfindungen hervor, darunter so bedeutende wie die Fahrkunst, die Wassersäulenmaschine und das Drahtseil.

Im Oberharz wurde der Bergbau als Gangerzbergbau betrieben. Der Abbau folgte den fast senkrecht stehenden Erzgängen in die Tiefe.[3] In ihrer Blütezeit gehörten die Oberharzer Bergwerke zu den tiefsten der Welt. So wurden bereits um 1700 Schachtteufen von 300 Metern überschritten, um 1830 erreichte man eine Teufe von 600 Metern und befand sich damit – was man seinerzeit für bedeutsam hielt – unter dem Niveau des Meeresspiegels.[4]

Erste Bergbauperiode im Mittelalter

Bergbauliche Tätigkeiten im Oberharz lassen sich anhand archäologischer Nachweise bis in das 3. Jahrhundert n. Chr. zurückverfolgen.[6] Eine große Blütezeit muss es im 12. und 13. Jahrhundert gegeben haben, als der Bergbau im gesamten Harz durch die Mönche des Zisterzienserklosters Walkenried organisiert und verwaltet wurde. In diese Zeit fällt auch der erste Einsatz von Wasserrädern zur Energieversorgung der Bergwerke, der für das 13. Jahrhundert im Pandelbachtal südöstlich von Seesen nachgewiesen werden konnte. Es wurden zunächst die sogenannten Gangausbisse an der Erdoberfläche aufgesucht und oberflächennahe Erzpartien mit Schlägel und Eisen abgebaut. In den oberen Gangpartien befanden sich besonders reiche Silbererze (bis zu 9% Ag).

Pestepidemien während des Mittelalters entvölkerten den Harz weitgehend und brachten den Bergbau nahezu zum Erliegen. Vermutlich spielte hierbei auch eine Rolle, dass der Bergbau mit zunehmender Teufe (zu diesem Zeitpunkt bis etwa 60 m) an seine technischen Grenzen stieß.

Frühneuzeitlicher Bergbau bis zur Industriellen Revolution

Eine deutliche Wiederbelebung erfolgte ab etwa 1520 auf Veranlassung des Braunschweig-Wolfenbütteler Herzogs Heinrich der Jüngere.[1] Besonders dessen Sohn Herzog Julius von Wolfenbüttel forcierte den begonnenen Oberharzer Erzbergbau und veranlasste auch die Anlage von weiterer Infrastruktur, insbesondere von Bauwerken des Oberharzer Wasserregals zur Kraftwasserversorgung der Bergwerke. Um das nötige Arbeits- sowie Fachpersonal und auch Kapitalgeber (Gewerke) in den Harz zu locken, erließen die Herzöge Bergfreiheiten nach böhmisch-sächsischem Vorbild.

Da die meiste Energie für die Wasserhaltung benötigt wurde und der Bedarf hierfür mit den tiefer werdenden Bergwerken immer mehr anstieg, versuchte man schon früh, ihn durch Anlage von Wasserlösungsstollen zu reduzieren. Hierzu wurden vom Bergwerk aus Strecken in die Täler aufgefahren, durch die das Wasser im freien Gefälle ablaufen konnte. Je tiefer das Entwässerungsniveau lag, um so länger mussten die Stollen werden. Der längste dieser Stollen, der Mitte des 19. Jahrhunderts erbaute Ernst-August-Stollen, ist 26 Kilometer lang. Er sammelt das Wasser aus den Bergwerken in Bockswiese, Lautenthal, Zellerfeld, Clausthal und Wildemann und führt es nach Gittelde an den Harzrand.[3]

Die größte Lukrativität hatte der Oberharzer Bergbau im 16. und im 17. Jahrhundert, wenn es auch zwischendurch immer wieder zu Krisen kam. 1690 wurde eine bis 1850 unübertroffene Quantität bei der Metallerzeugung erreicht. Das war vor allem den wasserwirtschaftlichen Bauten und der Einführung des Schießpulvers für Sprengungen ab 1630 zu verdanken. Im Verlauf des 18. Jahrhunderts kam es zu anhaltenden Krisen infolge Holzmangels. Das Problem wurde durch die Einführung von Kokskohle für die Hütten um 1800 entspannt. Am 1. Januar 1864 wurden die Bergwerke durch das Königreich Hannover verstaatlicht.

Letzte Betriebsphase von der Industriellen Revolution bis zur Einstellung

Nach dem Anschluss des Königreiches Hannover an das Königreich Preußen 1866 übernahm die Königlich-Preußische Bergbauinspektion und ab 1924 die Preussag den Betrieb der Bergwerke des Oberharzes. Um 1900 wurden Schachtteufen von 1000 Metern erreicht. Die Förderung der Erze wurde damit immer aufwendiger. Gleichzeitig musste man bei immer besser werdenden Transportmöglichkeiten auch mit anderen in- und ausländischen Erzen konkurrieren. Raubbau während des Ersten Weltkrieges und sehr niedrige Metallpreise verursachten auf dem Höhepunkt der Weltwirtschaftskrise im Jahre 1930 eine große Stilllegungswelle, der große Bergwerke in Clausthal-Zellerfeld, Bockswiese und Lautenthal zum Opfer fielen. In Bad Grund wurde der Oberharzer Erzbergbau noch bis 1992 fortgeführt.

Nachnutzung durch Stromerzeugung

Nach Einstellung des Bergbaus 1930 wurden einige Schächte noch zur Stromerzeugung genutzt: Wasser aus Anlagen des Oberharzer Wasserregals wurde über Fallrohre in die Schächte eingeleitet, in denen dann auf Niveau des tiefsten Wasserlösungsstollens Turbinen zur Stromerzeugung angetrieben wurden. Die Stromerzeugung wurde von der Preussag bis 1980 in den Schächten Kaiser Wilhelm (maximale Leistung 4,5 MW) und Ottiliae (maximale Leistung 1,5 MW) durchgeführt. Die Wasserkraftwerke wurden Anfang der 1980er Jahre stillgelegt, nachdem die Wasserrechte erloschen waren und die Wirtschaftlichkeit der Kraftwerke bei stark steigenden Löhnen und stagnierenden Strompreisen immer mehr zurückging.[7] In diesen Jahren erfolgte dann auch der dauerhafte Verschluss der letzten noch offenen Schächte.

Die Bergbautechnik im Oberharzer Bergbau

Der Abbau der Erze

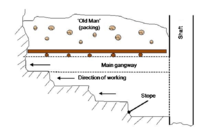

In der Frühzeit des Oberharzer Bergbaus waren einfache Tagebaue (Schurfe) das vorherrschende Abbauverfahren. Mit zunehmender Teufe entwickelte sich ein Mischverfahren zwischen Tage- und Tiefbau, der Pingen- oder Unterwerksbau. Die Erzvorkommen, die direkt an der Erdoberfläche anstanden, waren jedoch schnell erschöpft und man war bereits im 12./13. Jahrhundert gezwungen, vollständig zum Tiefbau überzugehen. Durch die steilstehenden, fast senkrechten linsenförmigen Erzmittel, die zwar nur wenige Meter breit waren, aber sich über mehrere Hundert Meter in streichender Richtung und in die Tiefe fortsetzten, waren die Arten möglicher Abbauverfahren begrenzt. Man setzte Förderschächte meistens in Feldesmitte auf dem Gang an und verfolgte diesen in die Tiefe. Dadurch entstanden tonnlägige (Schräg-)Schächte mit ihrem charakteristischen stark längsrechteckigen Querschnitt und den häufigen Wechseln des Winkels gegenüber einer gedachten senkrechten Linie. Diese Vorgehensweise hatte zwei Gründe: Zum einen sollte von Anfang an eine Erzgewinnung möglich sein (schon beim Schachtabteufen), um die Grube möglichst früh wirtschaftlich zu betreiben. Zum anderen war das Gestein im Erzgang, der eine Störungszone bildet, von deutlich geringerer Festigkeit als das Nebengestein. Die typischen Harzer Grauwacken waren weitaus härter als Beton. Deshalb wurden die auch meisten Wasserlösungsstollen in der Gangzone aufgefahren. Vom Schacht aus wurden dann die sogenannten Feldortstrecken bis zur Feldesgrenze hergestellt. Von dort aus begann man stufenförmig den abwärtsgeführten Abbau durch Nachreißen der Sohle. Die Strossen hatten eine Höhe bis maximal 3 m und folgten einander im Abstand von 5 - 6 m. Im Längsschnitt sah eine Grube daher wie ein auf dem Kopf stehender Tannenbaum aus. Der tiefste Punkt der Grube war meistens der Schacht. Dieses diente zum Sammeln der Grubenwasser im Schachtsumpf. Mit fortschreitendem Abbau wurde der Schacht tiefer geteuft. Der Versatz (taubes Gestein zum Verfüllen) wurde von der oberen Feldortstrecke in die ausgeerzten Hohlräume (Alter Mann) eingebracht. Dazu musste eine hölzerne Abstützung über den Abbau errichtet werden, damit der Versatz nicht in die Abbaue und auf die dort arbeitenden Hauer fiel. Wenn die zu erwartenden Erzvorräte oder ihre Güte das Tieferteufen des Hauptschachtes nicht rechtfertigte oder auch der Abbau sich sehr weit vom Schacht entfernte, legte man sogenannte Ziehschächte an. Diese Blindschächte sparte man im Versatz des Alten Mannes aus. In der Hornstatt betätigten ein bis zwei Knechte einen Handhaspel und hoben die Erze auf die nächsthöhere Feldortstrecke.

Ab 1633 [8] wurde im Abbau und im Vortrieb Schießpulver verwendet. Dadurch erhöhte sich die Vortriebsleistung erheblich (von wenigen Zentimetern in der Schicht auf einen Meter und mehr). Der Nachteil war aber, dass noch mehr Holz zum Grubenausbau notwendig wurde, da durch das Schießen das Gebirge rissig wurde. Beim Pulversprengen wurde zunächst ein Schram in Schlägel-und-Eisen-Arbeit von circa drei Metern Höhe und Länge und etwas weniger als einem Meter Breite im Erzgang aufgefahren. Querschlägig wurden nun 1-2 Bohrlöcher mit 6-7 cm Durchmesser und einem Meter Länge von Hand gebohrt (meist zweimänniges Bohren: Ein Hauer dreht die Meißelstange, ein zweiter schlägt mit dem Fäustel darauf). Das Loch wurde mit Schießpulver geladen und mit einem Holzpflock, der eine Aussparung für die Lunte hatte besetzt. Anders als beim Schießen mit modernen Sprengstoffen musste der Besatz mit einer im Bohrloch zentrierten Eisenstange und einem dicken Holzstempel in einem gegenüberliegenden Bühnloch verkeilt werden. Bei dieser Arbeit kam es infolge Selbstzündung durch Reibungswärme zu häufigen schweren Unfällen. Die Zündung erfolgte durch geschwefelte und gepulverte Schnur. Nach dem Wegtun der Schüsse wurde das losgeschossene Haufwerk mit Kratze und Trog in bereitgestellte Hunde oder Hunte geladen. Größere Brocken, die Wände wurden mit Fäusteln und Brechstangen vorzerkleinert.

Ab der zweiten Hälfte des 18. Jahrhunderts wurde das Abbauverfahren umgedreht. Abgebaut wurde dann immer die Firste, also der Abbau aufwärts geführt. Dadurch arbeitete man auf dem Versatz und konnte das Erz über die Schwerkraft durch sogenannte Rollöcher oder Rollen (keine Schächte) der Streckenförderung zuführen. Der Firstenstoßbau blieb bis zum Ende des Oberharzer Bergbaus das ausschließliche Abbauverfahren. Es wurde in den letzten Jahren durch den Einsatz von gleislosen Fahrzeugen, Ausbau mit Ankern, sowie Spritzbeton und durch Magerbetonversatz perfektioniert. Versuche mit Teilsohlenbruchbau und dem Blockbau mit Rahmenzimmerung gelangten nicht über das Versuchsstadium hinaus. Als man in der Mitte des 19. Jahrhunderts von den vielen Einzelgruben zu größeren Betriebseinheiten mit zentralen Förderschächten überging, wurde die Anlage tonnlägiger Schächte und die Vermischung von Aus- und Vorrichtung mit dem Abbau vollständig aufgeben. Die zentralen, seigeren Schächte lagen im Nebengestein (meist im Hangenden), genauso wie dauerhaft angelegte Hauptfördersohlen (meist im Liegenden).

Fördertechnik

Anfänglich wurden in den Tagebauen oder niedrigen Schächten die losgeschlagen Erze mit Körben nach oben gereicht. Bei Schachttiefen von ca. 10-60 Meter kamen dann Handhäspel (Winden) zum Einsatz, die von 1-2 Knechten bewegt wurden. Das Haufwerk wurde zur Förderung in hölzerne Eimer gefüllt. Für die eher kurzen Horizontalförderstrecken bis zum Schacht genügte über viele Jahrhunderte (etwa bis zur Einführung des Schießens) der Transport durch Tragen im Trog. Im 17. Jahrhundert wurden Schachttiefen zwischen 100 und 200 m erreicht. Diese waren von Hand nicht mehr zu bewerkstelligen und es kamen vermehrt Pferdeförderungen zum Einsatz. Die Pferde wurden in einem kegelförmigen Gebäude, dem Göpel oder Gaipel, im Kreis getrieben (daher der Ausdruck Treiben für Förderung). Auf einer vertikalen Welle wickelte sich das Förderseil (Naturfaser) oder eine schmiedeeiserne Kette auf und ab. Das Seil wurde über dem Schacht in die Tiefe umgelenkt und die Fördertonne auf- und abgezogen. Wegen der Tonnlage waren die Fördertonnen einseitig mit eisernen Kufen beschlagen, sie lagen teilweise auf dem Schachtstoß auf. Auf der Hängebank übertage wurde das Erz ausgeleert und mit Fuhrwerken zur Aufbereitung transportiert. Ab dem 18. Jahrhundert wurden bereits mehrere 100 m Schachtteufe erreicht. Damit kam dann der Pferdegöpel an die Grenze seiner Leistungsfähigkeit. Wo die Gruben lukrativ und der Energiebedarf aufgrund der Schachtteufe oder aufgrund des Wasserzutritts hoch war, wurde bereits ab dem 16. Jahrhundert Wasserkraft eingesetzt: Kunsträder trieben Kolbenpumpen an, um das Bergwerk zu Sumpfe zu halten. Kehrräder besorgten die Förderung der Erze oder des Haufwerkes. Je nach Geländeverhältnis standen die Kehrräder in untertägigen Radstuben in Schachtnähe (die Seiltrommel lag dann auf einer Welle mit dem Wasserrad) oder auch übertägig im Tal. Bei letzterer Bauweise wurde die Drehbewegung über einen Kurbeltrieb (dem Krummen Zapfen) in eine Hin- und Herbewegung umgesetzt und über doppelte Feldgestänge von mehreren 100 m Länge zum Schacht übertragen. Dort wurde die Hin- und Herbewegung wieder in eine Drehbewegung übersetzt. Wegen der Verfügbarkeit der Wasserkraft wurde diese bis zur Einstellung der Clausthaler und Lautenthaler Gruben in den 1930er Jahren eingesetzt (zum Beispiel Schacht Silbersegen und Schwarze Grube). Dampfkraft kam im nennenswerten Umfang erst zur Anwendung, als die hierfür benötigte Steinkohle Ende des 19. Jahrhunderts per Eisenbahn herantransportiert werden konnte. Elektrizität wurde etwa zur gleichen Zeit mittels Wasserkraft aus dem Oberharzer Wasserregal erzeugt: Ab 1900 wurde das Wasser über Turbinen geleitet und elektrische Fördermaschinen eingesetzt. Zu dieser Zeit entstanden moderne Schachtanlagen mit stählernen Fördergerüsten. Die bedeutendste Innovation der Oberharzer Fördertechnik war das Albert-Seil. Oberbergrat Wilhelm August Julius Albert (1787–1846) konstruierte ein Seil aus Stahldrähten, das am 23. Juli 1834 auf dem Schacht Carolina erstmals erfolgreich erprobt wurde. Das war die Geburtsstunde des Drahtseils. Mit größer werdender Entfernung zwischen Schacht und Abbau und steigender Fördermenge wurden untertage als Horizontalfördermittel Schubkarren oder Hunte (auch Hunde genannt) eingesetzt. Bis 1800 liefen sie auf hölzernen Bohlen mit spurkranzlosen Rädern und Führungsstiften, den Spurnägeln. Danach begann der Siegeszug der eisernen Schiene, anfänglich als handgeschmiedete Hammelpfote von nur einem Meter Länge. Die Förderwagen wurden bis 1900 fast ausschließlich von Hand geschoben. Grubenpferde wurden im Oberharz nicht eingesetzt. Im Erzbergwerk Clausthal erfolgte die Streckenförderung ab 1905 mit Fahrdrahtlokomotiven auf der Tiefsten Wasserstrecke. Im Erzbergwerk Grund wurden ab den frühen 1970er Jahren Akkuloks und schließlich Dieselfahrzeuge auf gummibereiften Rädern eingesetzt. Eine Besonderheit des Oberharzer Bergbaus war die untertägige Förderung in Kähnen auf der in etwa 300 Meter Teufe befindlichen Tiefen Wasserstrecke in Clausthal und Zellerfeld von 1835 - 1898.

Fahrung

Bis zu Beginn des 19. Jahrhunderts mussten die Oberharzer Bergleute über Fahrten ein- und ausfahren. Zuletzt bei Schachttiefen um 700 m nahm dieses bis zu 2 Stunden der täglichen Arbeitszeit in Anspruch. Diese Anstrengung war für ältere Bergleute kaum zu bewältigen. Im Jahr 1833 erfand der Oberbergmeister Georg Ludwig Wilhelm Dörell (1793–1854) eine simple, aber geniale maschinelle Fahrung, die Fahrkunst. Nach erfolgreichen Pilotversuchen im Spiegelthaler Hoffnungsschacht (Lichtloch des Tiefen-Georg-Stollens) in Wildemann wurde als erster Hauptförderschacht der Schacht Herzog Georg Wilhelm auf dem Burgstätter Revier mit einer Fahrkunst ausgestattet. Die ersten Fahrkünste hatten ein hölzernes Gestänge mit hohem Eigengewicht. Wegen des Kunstradantriebes in Verbindung mit den häufigen Knickpunkten in den tonnlägigen Schächten konnten anfangs nur wenige Bergleute gleichzeitig fahren und mussten zwischenzeitlich auf Fahrten umsteigen. Die Verwendung von Stahldrahtseilen als Gestänge im Schacht Samson in St. Andreasberg und die stählernen Fahrkünste mit Dampf- bzw. Wassersäulenmaschinenantrieb (Schacht Königin Marie und Kaiser Wilhelm II.) trugen zu einer Verbesserung bei. Mit Einführung der elektrischen Energie um 1900 wurde auch das Fahren am Seil üblich, wie es bis zuletzt Stand der Technik war. In den untertägigen Strecken entstanden 1905 erstmalig Personenzüge (sogenannte Leuteförderwagen).

Die Aufbereitung der Oberharzer Erze

Die Aufbereitung im Oberharz richtete sich von jeher nach der Art der gewonnenen Erzgesteine. So war die Gangausfüllung auf den Oberharzer Erzgängen sehr unterschiedlich. Im Gegensatz zum Rammelsberger Erz waren die Erzminerale weniger stark miteinander und dem tauben Gestein verwachsen. Dieses ermöglichte von Anbeginn des Oberharzer Bergbaus eine Aufbereitung der Erzminerale zu Konzentraten von höheren Metallgehalten als im Roherz. Im Mittelalter bis zu Beginn der Neuzeit wurden die Erze aus der Grube übertage mit dem Fäustel auf einer steinernen Unterlage zerkleinert und von Hand in Silber-, Blei- und Kupfererz sowie taubes Gestein (Berge) sortiert. Die verwendeten Pochsteine wurden in der jüngeren Vergangenheit vereinzelt bei archäologischen Grabungen gefunden. Mit der zunehmenden Nutzung der Wasserkraft an der Wende vom 16. zum 17. Jahrhundert machte man sich diese auch für die Anreicherung der Erzkonzentrate zu nutze. Zum einen diente das Wasser als Antriebsenergie, zum anderen nutze man das Wasser zum Auswaschen von Letten (erdige, taube Gangbestandteile) und zur Trennung von Erz und tauben Gestein über die unterschiedliche Dichte der Mineralien. Darüber hinaus wurde der Abgang der Nassaufbereitung einfach mit dem verbrauchten Aufschlagwasser in die Harzflüsse entsorgt. Durch den niedrigen Wirkungsgrad der ersten Aufbereitungsmaschinen kam es daher zu hohen Schwermetallfrachten in den Flüssen. Durch die oben beschriebene Art der Wasserkraftnutzung waren die Pochwerke in den tieferen Flusstälern gelegen. Das Wasser bezogen sie in der Regel von den Gruben, wo es zuvor Kehr- und Kunsträder in Bewegung gesetzt hatte. Bis zu Beginn des Industriezeitalters erfolgte die mechanische Aufbereitung wie folgt:

- Vorzerkleinerung mit dem schweren Fäustel (später durch Brechmaschinen).

- Nasssieben in Rätterwäschen (Siebtrommeln). Dabei werden die Erze gewaschen (Gangletten entfernt) und nach Körnung sortiert.

- Handscheidung der gröberen Erzstücke, reine Erzminerale (sogenannte Derberze) werden aussortiert, trocken gepocht (zerkleinert) und gelangen direkt in den Verkauf (Verhüttung). Die Arbeit an den Klaubtischen verrichteten zumeist Frauen, Alte und Jugendliche.

- Siebwaschen des Grubenkleins (Feinerze) in wassergefüllten Setzfässern. Durch mehrmaliges Eintauchen eines erzgefüllten Siebes reichern sich die schwereren, erzreicheren Stücke in einer unteren Schicht an. Dieses Verfahren wurde später in Form von Setzmaschinen (nicht zu verwechseln mit Setzmaschinen beim Drucken) mechanisiert.

- Nasspochen der stärker mit Gangart verwachsenen, feinspeisigen Erze bis auf Sandkörnung.

- Trennung des Pochgutes auf Herdwäschen über die Schwerkraft. Je nach Konstruktion und Antrieb gab es Planherde, Stoßherde oder Rundherde. Das Grundprinzip war, dass schwere Erzkörner auf dem Herd verblieben und taubes Gestein mit Wasser weggespült wurde.

- Die Schlammabgänge aus den vorgenannten Verfahrensschritten wurden in Schlammgräben nochmals durch Sedimentation von mitgerissen Erzpartikeln befreit.

Die gewonnen Konzentrate, Schlieg oder Schliech genannt, wurden entsprechend an die Hütten verkauft. Über eine visuelle Vorscheidung von Hand wurde die Aufbereitung für unterschiedliche Erzsorten soweit möglich getrennt durchgeführt, um z. B. Blei- und Kupferkonzentrat zu erhalten.

Nach 1850 wurden die verstreuten kleineren Pochwerke und Erzwäschen durch zentralere Erzaufbereitungen abgelöst. Das Grundprinzip Grobzerkleinerung - Handscheidung - Sieben - Setzen - Feinzerkleinerung - Herdwaschen/ Feinsetzen und Schlammwäsche blieb auch weiterhin sehr ähnlich. Die Verfahren wurden jedoch immer mehr mechanisiert und perfektioniert. 1905 ging die damals modernste Erzaufbereitung Deutschlands nach dem nassmechanischen Verfahren in Clausthal in Betrieb. Sie lag in der Nähe des Ottiliae-Schachtes, an der Stelle der früheren Zentralaufbereitung von 1872. Dort waren bis zu 650 Arbeiter/innen beschäftigt und haben bis 1930 alle Erze der Clausthaler und Zellerfelder Gruben verarbeitet. Ein Wandel vollzog sich mit Einführung der Schaum-Schwimm-Aufbereitung (Flotation) in den 1920er Jahren in Bad Grund und später in Lautenthal. Dieses Verfahren ermöglichte eine gezielte Erzeugung von Metallkonzentration ohne manuelle Vorsortierung und ein deutlich höheres Ausbringen. Das Flotationsverfahren wurde im 20. Jahrhundert ständig weiterentwickelt und war bis zur endgültigen Einstellung des Oberharzer Gangerzbergbaus 1992 in Anwendung.

Das Hüttenwesen im Oberharz

Der Oberharzer Bergbau ist unabdingbar mit dem Hüttenwesen verbunden. Erst die Aufbereitung und Verhüttung der Erze machte die Metalle nutzbar. Nur durch die Anpassung und Weiterentwicklung der Hüttenprozesse im Laufe der Jahrhunderte konnte der Oberharzer Bergbau aufrechterhalten werden, da die Erzgänge zur Tiefe hin ihre Hauptmetallinhalte stark änderten. Die Anfänge der Verhüttung gehen auf den Beginn des Oberharzer Bergbaus im frühen Mittelalter zurück. Im mittelalterlichen Hüttenwesen herrschte die sogenannte Wanderverhüttung vor. Die Hüttenplätze wurden nur wenige Wochen aufrechterhalten und folgten dem Einschlag des benötigten Holzes. Für die Holzkohle, die man zur Reduktion der Erze benötigte, war besonders Eichen- und Buchenholz gut geeignet. Die Kohlenmeiler befanden sich in der Nachbarschaft der Hüttenplätze. Die einfachen und niedrigen Schachtöfen wurden aus Natursteinen und Erden der Umgebung aufgebaut. Sie konnten nur für eine wenige Tage dauernde Ofenreise genutzt werden. Feste Gebäude wurden nicht errichtet. Aus dieser Verhüttungsperiode sind über 200 Schlacken- und Schmelzplätze archäologisch dokumentiert. Durch das montanarchäologische Team um Lothar Klappauf und Friedrich-Albert Linke wurden seit den 1980er Jahren beispielhafte Ausgrabungen durchgeführt und untersucht [9].

In der zweiten Hauptperiode des Oberharzer Bergbaus ab 1524 gingen die Hütten allmählich zu festen Standorten über. Wegen des Antransportes des Holzes durch Flößen und zur Nutzung der Wasserkraft wurden bevorzugt Plätze an den Harzflüssen Innerste, Grane und Oker ausgewählt. An einem schon im Mittelalter genutzten Platz (1180) entstand die Frankenscharrn-Hütte, die spätere Bleihütte Clausthal als bedeutendste Oberharzer Hütte. Sie wurde bis zum 31. Dezember 1967 betrieben. Weitere wichtige Schmelzhütten waren die Silberhütte in Lautenthal (später Verbund mit der Bleihütte Clausthal), die Silberhütte in Altenau (bis 1911) und die Silberhütte Andreasberg (bis 1912). Nach Ende der Oberharzer Hütten wurden die Erze des verbliebenen Erzbergwerkes Grund in den Unterharzer Hütten (bis 1981) und zuletzt in der Bleihütte Binsfeldhammer bei Aachen verhüttet. Die Hüttenstandorte haben besonders im Fall der Clausthaler Hütte beträchtliche Umweltschäden hinterlassen. Die Gebäude und Einrichtungen sind dagegen im Oberharz vollständig verschwunden.

Von der ersten Bergbauperiode bis kurz vor Beginn des Industriezeitalters wurde im Oberharz die sogenannte Niederschlagsarbeit angewendet. Dabei wurde ohne die übliche Röstung (Entschwefelung) der Erze der Schlieg mit Holzkohle und Eisengranalien als Reduktionsmittel nach dem Röst-Reaktions-Verfahren (direkte Umwandlung von Metallsulfid zu Metall) im Krummofen verschmolzen. Es entstand bei den vergleichsweise geringen Ofentemperaturen um 1000° C keine flüssige Schlacke, der Rückstand (Gangart) verblieb in fester Form. Erst nach der Entwicklung leistungsfähiger Gebläseschachtöfen um 1850 wurden die Konzentrate in Etagenöfen und Sinterpfannen geröstet und dann im Tiegelschachtofen auf silberhaltiges Werkblei und feuerflüssiger Schlacke verschmolzen. Das Werkblei wurde anfangs direkt im deutschen Treibherd auf Blicksilber verarbeitet. Zu Beginn des 20. Jahrhundert erfolgte ein mehrstufiger Raffinationsprozess in Kesselherden und eine Entsilberung nach dem Parkes-Verfahren.

Bergbau und Forstwirtschaft

Der ständig zunehmende Holzbedarf der Gruben und Hütten führte schon während des Frühmittelalters zur Übernutzung der Wälder. Bauholz wurde übertage für Wohn-, Gruben- und Hüttengebäude benötigt. Untertage wurde es zum Ausbau der Gruben eingesetzt. Den größten Holzbedarf hatte jedoch die Verhüttung der Erze mit Holzkohle. Allein 30.000 Meilerplätze soll es im Harz gegeben haben.

Bereits im Frühmittelalter mussten aufgrund des Holzmangels Erze kilometerweit zu den Schmelzplätzen transportiert werden. Besonders bekannt dafür ist der Transportweg vom Goslarer Rammelsberg am Nordharzrand über den Oberharz nach Riefensbeek und Kamschlacken am Südharzrand. Spuren des Weges finden sich noch an vielen Stellen in den Oberharzer Wäldern.

Ab dem 18. Jahrhundert wurde eine planmäßige Wiederaufforstung der weitgehend zerstörten Wälder betrieben. Der Oberharz trug so erheblich zur Entwicklung einer modernen Forstwirtschaft bei. Obwohl nicht standorttypisch, wurde ausschließlich schnellwüchsige Fichte in Monokulturen angebaut. Die Folgen dieser intensiven Forstwirtschaft, die so bis in die 1970er Jahre fortgesetzt wurde, sind heute noch in weiten Bereichen des Oberharzes zu sehen.

Da der Holzmangel immer wieder einer der limitierenden Faktoren für den Bergbau und das Hüttenwesen war, war die Situation der Forstwirtschaft ständiger Tagesordnungspunkt bei den Beratungen im Bergamt.

Literatur

- Martin Schmidt: Das Kulturdenkmal Oberharzer Wasserregal. Harzwasserwerke, Clausthal-Zellerfeld 2005 (PDF).

- Hardanus Hake: Bergchronik. Harzverein für Geschichte und Altertumskunde e.V., Goslar 1981.

- Christoph Bartels: Vom frühneuzeitlichen Montangewerbe bis zur Bergbauindustrie. Deutsches Bergbaumuseum, Bochum 1992.

- Christiane Segers-Glocke: Auf den Spuren einer frühen Industrielandschaft. Niedersächsisches Landesamt für Denkmalpflege, Hameln 2000.

- Dieter Stoppel: Gangkarte des Oberharzes. Bundesanstalt für Geowissenschaften und Rohstoffe, Hannover 1981.

- Wilfried Liessmann: Historischer Bergbau im Harz. Springer, Heidelberg, Dordrecht, London, New York 2010, ISBN 978-3-540-31327-4.

Siehe auch

Weblinks

Einzelnachweise

- ↑ a b Gerhard Fleisch: Die Oberharzer Wasserwirtschaft in Vergangenheit und Gegenwart. TU Clausthal, Clausthal-Zellerfeld 1983.

- ↑ Friedrich Wilhelm Conrad Eduard Bornhardt: Blei-, Silber- und Kupfererzeugung im Oberharz und am Rammelsberg. um 1900 (Niedersächsische Bergarchiv Clausthal, IV B 1b 151).

- ↑ a b Walter Knissel, Gerhard Fleisch: Kulturdenkmal „Oberharzer Wasserregal“ – eine epochale Leistung. 2. Auflage. Papierflieger, Clausthal-Zellerfeld 2005, ISBN 3-89720-725-7.

- ↑ Friedrich Wilhelm Conrad Eduard Bornhardt: Wilhelm August Julius Albert und die Erfindung der Eisendrahtseile. VDI-Verlag, Berlin 1934.

- ↑ Dieter Stoppel: Gangkarte des Oberharzes. Bundesanstalt für Geowissenschaften und Rohstoffe, Hannover 1981.

- ↑ Klappauf, Lothar: Zur Archäologie des Harzes in: Berichte zur Denkmalpflege in Niedersachsen, Nieders. Landesamt für Denkmalpflege, Hannover, Heft 4/1992

- ↑ Hugo Haase: Kunstbauten alter Wasserwirtschaft im Oberharz. 5. Auflage. Pieper, Clausthal-Zellerfeld 1985, ISBN 3-923605-42-0.

- ↑ Christoph Bartels: Vom frühneuzeitlichen Montangewerbe bis zur Bergbauindustrie. Deutsches Bergbaumuseum, Bochum 1992.

- ↑ Christiane Segers-Glocke: Auf den Spuren einer frühen Industrielandschaft. Niedersächsisches Landesamt für Denkmalpflege, Hameln 2000.

Wikimedia Foundation.